就机器制造商行业的现状而言,近期的研究表明,OEM(原始设备制造商)清楚地认识到节能增效技术对于提高其设备及机械效率的重要性。但与此同时,许多OEM也明显感受到了来自市场方面日趋增长的压力及需求,他们不愿意“妥协”改变,因为这会给他们机械的销售成本造成“负担”。

事实上,企业比其客户在意识上更“忠诚于”走节能及可持续发展之路,因为生产优质的设备不仅有助于提高产品性能,而且即使身处于严峻的经济大环境下也能为新业务谋求更多商机。

制造行业(像消费品与生命科学)都尝试通过一种理论对产品进行管理,这一理论,即OEE(设备总效率),主要是作为从机器/生产线伊始的追踪度量,包括:

? 可用性:测量停工的生产损失——生产全线停工事件

? 绩效:测量生产周期缓慢的损失——工序流程的运转速度未达到最高,以及

? 质量:测量未达标的生产损失。

OEE分数测量的是生产的效率与效能,与可持续性关联紧密,即:质量越好则损耗越少,可用性越高则能效越佳。

OEE值通常介于40%至80%之间,世界一流的制造商可以达到85%

成本降低、资源使用及能源减少方面存在的诸多约束已然成为消费者要求业界制造商走更加“绿色化”发展之路的关键驱动要素。最终用户在对新挑战审时度势之后,制定出了一系列低能耗生产策略,并坚持贯彻可持续发展的企业方针政策。

当前,面对新需求市场,机械制造商们被推到了设计、供应及创新的第一线。其推出的部分解决方案在能效及收益方面取得的卓越成效有目共睹,为设备产品增值并带来了极具优势的竞争力。因此,最终用户选择这些新增的收益来推进他们的策略。

从设计的层面来说,全面贯彻节能增效方案的好处涵盖方方面面。下面,我们将着重从客户的角度出发,介绍实现节能增效目标所体现的收益及对您生产的机械/设备所带来的优势。

机械设计与节能增效

>>机械设计优化

“机械工程是改进机械能耗的主要根源。”

>>电动机的大小

机械驱动机构的过大选型现象十分常见(电动马达、气动传动装置),这将导致机械的能耗增大,而有时通过正确的设计可以轻松避免这种现象发生。对于任何一种应用,都应当谨慎评估对待,思考一种机器的高效和可靠性应当达到何种程度,同时需要前瞻性的评估其将来的扩展升级策略?

> 使用简单的小功率电动机比大功率电动机来得更好。根据以往的经验,从节能的角度考虑,使用精确匹配应用需求的电动机比单纯使用“过大”功率的电动机更有助于能耗优化。而恰恰是这种精确匹配需求的基本应用方案平均可实现3-4%的节能目标。不但如此,它还能进一步缩小供电控制系统的规模!

> 使用精准匹配需求的电动机不仅可以降低运行成本,而且对减少机械成本也具有一定影响。

>>使用高效电动机

高效的电动机具有的出众能效性不言而喻,一般的投资回收期仅为1-2年。按照新的IEC标准分类,高效电动机被分成4类(见下一页)。而高效电动机的另外一个优势是其设备使用寿命长,这有助于设备的可持续使用,预计可实现10%的节能目标。

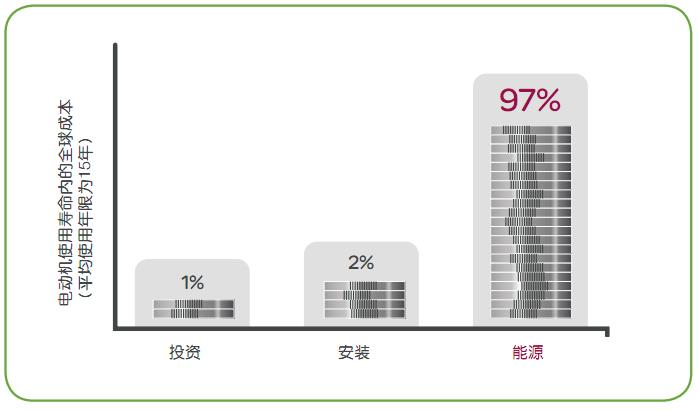

(电动机能源费用单示例见下图)

电动机能耗=电动机成本x 100,除了投资以外,高效控制电动机是关键

电动机起动方式的思考:变频器必不可少

对于可变负载的应用,使用变频器的效益立竿见影,而且可实现高达50%的节能目标(泵、通风设备、压缩机等都是一些常见的应用范例)。

同时,对于需要多次反复启动的设备来说,选择变频设备而不是传统的接触器,会限制启动电流,从而减少损耗和对负载尖峰冲击。

对于广大的最终用户,其获得的收益也是立见成效的,不仅能为他们节省一笔可观的电费支出,而且还能够在一到两年内收回初期投资。

而类似于起重机和升降机的设备,可以从能源再生设备中有所获益,如能源再生驱动器。

以优化电动机控制,为机器设计准绳

>>小电机串联控制

如有可能,串联使用小型电动机(泵、压缩机、通风设备......),并能根据需求灵活应变,使用同步电动机最高可节能30%。

>>高效技术

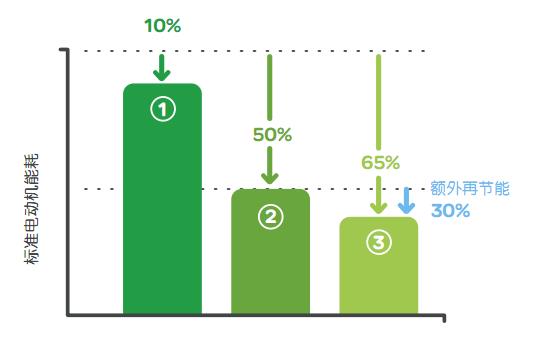

①使用更高效的电动机,最高可节能10%

②使用变频器控制电动机,最高可节能50%

③使用伺服驱动和同步电动机,最高可节能30%*

(与同类应用中使用变频器进行比较)

机电一体化介绍

机械运动解决方案可以“主导”设备运动。每当设备转移或发生移动时,机械运动技术设备(伺

服电动机、运动控制器)就能发挥强大的功能。如果结合使用同步电动机,那么这些设备将能在节能方面斩获更多。

除了提高设备性能从而实现高达60%的节能目标的主要优势外,加快机械运转周期还能提高生产效率,而且更为精准的定位也能大幅度地减少故障几率。

同步电动机(效率为95%)的技术应用比异步电动机更具优势。而且其口径也比异步电动机要小得多。

鉴于此类技术,同步电动机的节能效率比异步电动机的要高出10%(转子中不产生损失)。

与此同时,机械运动解决方案也取代其它技术,为我们的节能增效带来了莫大的益处:

? 机械运动同步(凸轮、齿轮等)

? 气动技术和液压技术:比如,当损耗和泄漏问题日趋尖锐并到了不可避免的境况时,使用气动技术替代产品会减少能源使用量,最终加大用户的支出。

最终用户获益

? 机器效率更高

? 浪费现象减少

? 生产方式更加灵活

? 机器结构更为紧凑

? 降低能耗

OEM获益

? 更少的机械部件

? 更少的零部件

? 供电优化,控制盘变小

显然,运动控制开辟了一个让业界获益的创新领域,为机械制造商挖掘出了机器的新价值。