工业4.0是什么,论述已汗牛充栋,对中国企业来说,当下更有意义的是,思考和部署如何走向工业4.0?

对几乎所有中国企业而言,工业4.0还是我们未来的目标,还是我们大航海走向彼岸的灯塔。对于这个目标的表述,从可实施、可操作的角度看,小编认为,应该有这样几点。

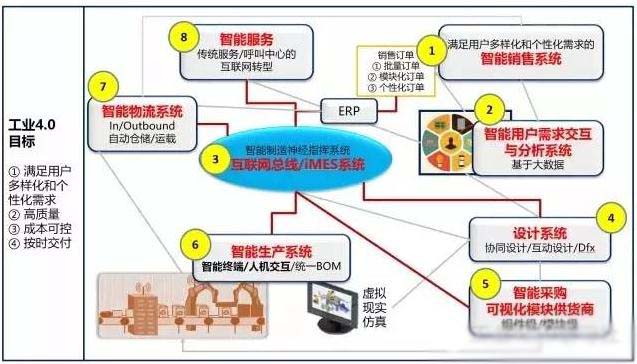

为便于理解,小编的几个观点都凝缩到这张图中,下面的所有文字,都是对这张图结构和逻辑的娓娓道来。

出发点是用户/客户多样化和个性化需求

需求转化成为订单才能落地。

订单至少有三种形式: 从工业2.0承继而来大规模和标准化订单; 从工业3.0而来有约束条件的个性化可配置订单; 只有工业4.0能解决(基本解决,也不一定能百分之百解决)的充分满足个性化需求的订单。

工业化时代(2.0时代)的本质属性之一是大规模、标准化生产,这个时代的大批量、标准化订单,在工业3.0时代已有减少趋势,在4.0时代肯定会明显减少,但不见得会完全消失。用户的多样化和个性化需求是企业生产和发展永远的驱动力,因此,也是工业4.0的引擎。

基于这个出发点,工业4.0首先要解决的是,基于互联网技术,线上和线下融合,能充分对应各种订单,尤其是个性化订单,由工业3.0时代的销售自动化发展而来的销售智能化系统。

未来的智能销售系统,比今天的销售自动化系统(Sales Automation System)至少在三点上应该具有更高的成熟性:

订单预测,尤其是面对复杂和多样性市场环境下的订单预测准确度更高,这意味着,预测背后需要有多维度和全渠道的大数据分析,以形成高准确性的订单预测模型。 2

销售订单与销售目标、销售计划三者之间到型号、到渠道(线上渠道和线下渠道,全渠道)、到门店、到销售人员、到销售政策、甚至到用户,多视角和多场景的智能匹配,尤其是三者之间多种业务处理规则上的智能匹配。

各种订单类型,标准化订单、定制化订单和个性化订单的智能匹配,形成一个符合智能制造规则的“订单包”。这种订单匹配,可以想象,每个订单的具体型号、具体性能要求、具体质量要求、具体交付要求,甚至具体对应到一个小社群或一个单体个人,对智能处理的要求会非常高。目前包括ERP系统在内任何现有系统都无法满足。

在智能销售系统的更前端(贴近用户端),需要开发出一个基于互联网,尤其是基于移动互联技术,用户ATP(用户全接触点All-Touch-Point)的数据获取、处理和分析的系统。

没有这样的系统,难以实现对用户多样化和个性化需求的完整把握。

如果第一点说的是智能订单系统,那么,第二点就是智能用户需求分析系统。这个系统到底长成什么样,只有未来的实践能回答,但至少可以想象:

第一,成熟、易用的用户360个性化标签视图模型应该是这个系统的基础功能。

这个功能如果能实现,意味着,中国企业在用户数据ATP获取,企业内外数据流的打通,生态链上统一数据处理平台的建设上将迈入一个全新伟大的阶梯。目前的严酷现实是,真正能实现企业内部DMP(统一数据管理平台)的都极端罕见。

第二、很显然,成熟易用的、对用户进行全息深层分析,并与用户进行深度交互的大数据分析模型是必需的。

所谓全息深层分析,比如,不仅仅是一个门店内的消费行为场景分析,而是要扩展到一个大型购物中心全场景的用户消费动机、消费行为轨迹、消费偏好的分析;也不仅仅是消费轨迹和动线的分析,还要深入到对用户语言文化行为的深层分析等。分析的深度和广度,没有类人脑的“认知”技术难以实现。

概念和理论早就有了,实现不了的最大障碍是用户数据获取的成本代价太大。

例如,我们常见的定制家具部分,很多时候都要靠人工设计师上门进行测量和设计。这里面所带来的成本,事实上是由用户自己承担的,而很多产品目前的生产组织模式难以承担这样的成本。这几年视频识别技术和VR(虚拟现实技术)的发展让我们看到了曙光,尤其是这两年的拉斯维加斯展会上各种视频识别分析和VR技术已经使用户需求数据获取的代价不断降低。

可以想象一个场景,你需要一个杯子,通过摄像头识别你的手型,握持习惯,然后生成一个虚拟(或者接近真实的)的模型,再通过基本动作比对,可以在几分钟内得出一个基本结构符合自身需要的杯子。这些离我们已经不远了。

未来用户定制化(不一定是个性化)的需求会越来越成为一个重要分支。这并不会完全取代大规模自动化生产,而是两者形成有机的结合。

在更加个性化的领域,比如家居,时尚,电子数码等行业,这些也许会更早进入现实。这是工业4.0智能用户需求分析系统的典型应用想象。

有了智能用户需求分析系统和智能销售系统,作为工业4.0基核的智能制造才有意义,才有依托,才有归属。

但目前,在对工业4.0汗牛充栋的论述中,极度缺乏对这两个智能系统的研究和阐述。而没有这两个系统,智能制造就有可能是“为制造而制造”,陷入自我欣赏的封闭体系,而这历史已经证明,是最危险的“资本投资模型”。

对了,特别需要说明的,这里的“系统”两字,不仅仅限于IT和网络技术意义上的信息化系统,还包括这个系统所服务的业务流程、组织和人的能力,一个完整的体系。

-

-

-

zhanghe 发表于 2016/1/22 16:00:06

2楼 回复本楼如果把智能机器人,把传感器,把RFID,把人机界面等比喻成人的肢体或末梢神经系统,那么工业4.0的中枢神经指挥系统,基于GE的表述,应该是互联网数字总线系统,基于西门子的研发,应该是互联网的制造执行系统(iMES系统)。

美国人的互联网总线也好,德国人的iMES也好,工业4.0智能制造的“主线”、“核”、“大脑指挥体系”或者“灵魂”,就是这个东西。

决定个性化订单怎么走,从用户那里是走向虚拟设计,还是直接走向智能生产,还是直接到智能物流,主要不是由机器人或传感器说了算,而是由这个智能总线,或iMES说了算。

虽然机器人、传感器,这些末梢系统非常重要,甚至也可能具有“自应激反应”功能,但机机互联也好,机物互联也好,人机互联也好,最终的决策,还是要汇聚在这个大脑指挥系统。尽管计算可能是分布的,但计算出的数据结果,基于结果所形成的决策分析必须是统一的。

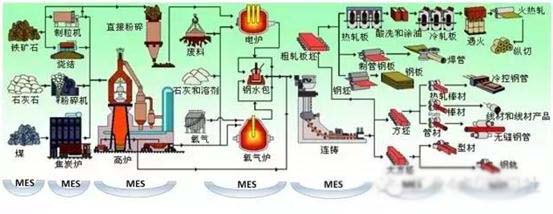

为什么这样说,看看这张图就知道。从这张图可以看出iMES在整个智能制造体系中的“中核”地位。

这里需要多说一句,即使是在前4.0时代,MES也极其重要,但我们对于MES的认识,其实也不仅仅是我们,而是整个世界,都偏晚、偏低,以至于业界对MES有另一个说法,叫Missing Link,一个丢失的环。

由于种种原因,长期以来我们被灌输,很多企业经营者也接受了这样一种观念,企业只要上了ERP系统,企业竞争力的问题,换句话说,系统对业务的赋能问题就解决了。

客观说,钢铁流程型企业,和离散制造企业不一样,一开始对MES就很重视,以至于产生了像上海宝信那样大的在钢铁MES中打出一片天的中国企业。钢铁本身管理的复杂性、质量要求和颗粒度决定了MES天然的重要性。

这张图可以充分说明:

在未来工业4.0时代,钢铁流程企业的MES应该不再只是获取生产结果,而是关注于生产的每一个细节,MES将成为智能工厂和智能制造的数据平台基础设施。在MES的层面上打造实时的协同机制。

MES从一个分散独立的系统不断转化为工业4.0的核心,是什么原因驱动的呢?

小编的理解,是成本要素的驱动。

企业管理有两个方面的驱动要素:对外是利润,对内是成本。这两个要素是辨证统一的。

之前的传统成本管理主要是从两个角度,一个是事先的成本预测逻辑,通过BOM,原料,工艺等要素的组织,形成对于标准模式下的成本预测;另一方面是事后的成本归集,在一个较长的时间段内(往往是月度)收集各种成本总的消耗情况,并通过综合计算得到成本消耗。

但这两种情况最主要缺失,就是中间的成本具体执行和产生过程的控制。具体的生产过程虽然有一定的绩效指标控制,但这些指标是否能有效的跟成本要素结合,是否能快速有效跟踪到成本的具体科目,都是目前生产管理中无法做到的。而MES实际上是完成这一工作的核心系统。

只有通过MES系统更全面、更有效的管理和控制,才能真正实现成本的可控和可管理,不再只是事后跟踪。只有在制造执行的每个细节都被有效地按照驱动要素成本的要求来执行,才能真正实现精益制造,而精益制造的核心就是质量和成本。

这个也可以从另一方面来说明未来的iMES管理的范围是什么,所有跟成本要素相关的执行过程都是iMES管理的范围。

在今天,关于工业4.0喧嚣的议论中,我们的企业家、我们的投资人目前投资兴奋点大多是放在机器人、放在传感器、放在3D打印上,而对神经中枢指挥系统的投资,缺乏自觉的认知。

中国人常常对看得见、摸得着的东西愿意投资,对看不见的软件系统,由于观念的使然,由于缺乏一整套成熟的价值评估体系,因此不愿意投资,或不知道怎么去投资。

今天的企业经营者和投资人,对“软件定义世界”的道理还不大懂,认知还比较肤浅,这是中国软件发展不起来的重要原因。

在目前2.0尤其是3.0的情况下,大的核心软件系统,那些工业制造的“灵魂”,基本都在美国和德国企业手里。未来4.0的互联网总线系统或互联网MES系统,会是什么格局,确实堪忧。

全面和深刻理解了互联网总线或iMES,这个大脑指挥系统,其余局部或板块层的智能化就比较容易理解了。

所谓局部或板块层的智能化,主要是指智能工厂(或智能生产)、集成、协同与创新的研发设计,还有智能物流和智能服务等。

目前,智能制造、智能生产和智能工厂,这三个概念都在混用,找不到公认的这一概念的准确边界。

这里,为叙述方便,用“工厂”确指具体的加工、产线组装和总装,从而构想4.0“智能工厂”大概应该是什么样子。准确说,下面这张图中,在红色方框内的内容,就是智能工厂。

智能工厂,显然应该有这样几个要素:物料定位、物料移动以及伴随物料移动的智能控制系统,各安装主节点的智能设备和仪器,各关键节点的质量检化验及质量实时追溯系统,核心工序高度自动化,数据采集、实时处理与监控系统,人机交互系统等。

在智能工厂层面,未来在4.0时代,全新的场景是,大量和有序使用机器人、传感器、RFID以及其它智能终端设备。但这个问题,似乎也不能发展到绝对的程度。

依据对汽车工业产线的观察与想象,机器人的用度,应该主要考虑四个视角:人工操作比较危险或难以实现,人工操作质量难以控制、人工操作速度节拍难以保证、对数据获取的要求(人对数据获取和处理的能力不依靠计算机是很有限的)。

基于目前阶段一些先进企业的工厂部署,大致可以想象,未来4.0时代,工厂的产线执行层肯定要大量部署传感器,部署承担各种功能的机器人和其它高效成熟的自动设备。

再往上是产线控制层,主要是PLC,承担各种功能的PLC。再往上就是智能工厂的管理层,部署各种实时管理“驾驶舱”,这个就是iMES层。比如,订单执行状态的监控、设备监控与状态预警、质量监控、物料看板、员工绩效看板等。在这一层应该部署相关的服务器。

在未来的智能工厂,和今天不同,应该能真正实现机机互联、机物互联和人机互联,从而在工厂制造,这个供应链的主节点上,实现实时化、可视化、数据全程贯通,从而确保多样化和个性化产品的质量、成本和交期,三大承诺的真正实现。

引用 zhanghe 2016/1/22 16:00:06 发表于2楼的内容

-

-

引用 jijun 2016/1/23 14:36:11 发表于3楼的内容

-

引用 sweect 2016/1/23 15:15:20 发表于4楼的内容

-

引用 atmupkeep 2016/1/24 15:38:04 发表于5楼的内容