工四术语

Maintenance,Repair,Overhaul

设备管理与维护MRO

十年前,也就是2006年,IBM当时以约7.4亿美元收购了MRO软件公司。MRO公司主要提供资产和服务管理软件与咨询服务,帮助全球众多顶尖企业如何有效管理资产的购买、维护与报废。当时,基于MRO的基本概念进入中国的时间不长,尚未引起多少企业的重视。在2016年春天,IBM宣布进行重大转型,在中国推行“认知商业战略”,其核心“认知计算”就指向了我们经常提到的大数据和人工智能,其广为推广的BlueMix就是一个大数据的云平台。

这个时候,大家惊讶地发现,MRO身影重现。

由于当今越来越多的企业资产涉及专业技术,因此企业都在寻求如何管理好这些资产的方法,这也是增强财务绩效的重心所在。MRO作为资产管理的典范,和兼具工业大数据的好题材,焕然一新,春光再现。

工四100术语定义

MRO(Maintenance,Repair,Overhaul)设备管理与维护:是企业对自己拥有的或交付使用的设备进行维护、维修、大修和运行保障等制造服务活动的总称,是在产品全生命周期的中期阶段主要的制造服务业务,最早源自航空维修。

这个概念后来增加了产品运行信息、状态监控等运行业务(Operation)内容,将运行管理(Operation Management)纳入到MRO业务范畴,也被称为MRO2。实际上,这个MRO2在工业互联网的大背景下,风头更劲。除了例行维护保养,故障恢复,和产品大修, Operation运维已经称为当今的重点。如何提供大量的运行监控数据和分析工具,为产品的健康状况评估、剩余寿命预测、故障统计分析,是实现预测性的维护、维修、大修的根本。

MRO支持系统

如图1所示,MRO支持系统由基础平台、通用构件、相关工具和行业应用构件等几大部分组成。基础平台由模型定制工具、平台框架、二次开发辅助工具三个主要部分组成。在基础平台上,系统定义了一套MRO核心业务模型,开发出对应的MRO通用构件。实施人员可以利用模型定制工具和二次开发辅助工具对MRO核心业务模型进行修改,从而形成面向不同行业应用的MRO解决方案。当平台、模型和构件都已经定制并开发完毕以后,即形成最终可交付的MRO支持系统,整个系统完成部署之后将运行在平台之上,由模型驱动不同的构件与最终用户交互,从而达到支持不同环节MRO业务的目的。

图1 MRO的基本框架

历经四代的MRO软件

第一代MRO软件:产品档案管理。产品故障诊断以人工判断为主,绝大部分的维修活动仍然处于故障后的被动状态。

第二代MRO软件:产品售后服务管理。远程监控系统和各式各样的故障诊断技术开始崭露头角。产品售后服务从被动服务模式逐步向基于远程监控的计划性服务模式转变。

图2 MRO软件

第三代MRO软件:监测与维修集成的MRO管理。国际主流的航空发动机制造商率先将发动机远程实时监控系统与发动机维修服务系统进行集成,开创了基于集中监测数据平台的集成MRO管理系统,为用户提供统一的主动维修服务。这种新型的MRO管理系统不仅大幅度降低维修成本,提高设备利用率,更重要的是为制造商创造了更大的利润。

第四代MRO软件:面向全生命周期的综合MRO服务管理。随着物联网和云计算技术风起云涌,LBS、SNS、RFID和数据挖掘等技术趋于成熟。传统的产品维修服务范围逐渐向产品运行管理、决策分析和优化产品设计等方向渗透,全新的服务型制造业出现了里程碑的高度。

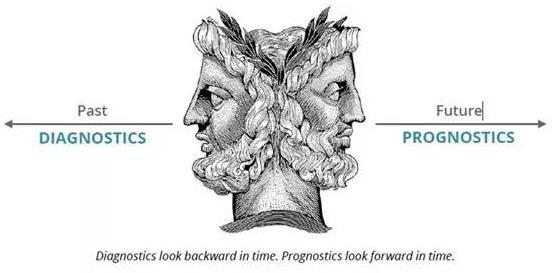

图3 维修数据需要往前预测

目前工业大数据的概念已经深入人心。设备维护中的大量数据,重新吸引了人们的野心。无论是自己使用的设备,还是销售出去的设备,通过物联网都可以用很低的成本获取它们的实时运行状态信息。MRO系统利用产品生命周期前期的设计制造知识来分析中期的运行监控数据,一方面制定合理的维修政策,另一方面不断反馈改进产品性能的知识。

通过产品生命周期跨阶段的集成,达到产品的最佳维修和质量改进的效果,从而创造服务型制造的新空间。

实际上,对运行监控技术的应用和监控数据有很多,但利用不够。当前中国制造业仍然集中在数据采集和存储上面,对于业务场景模型的建立、优化和分析显得比较薄弱。目前国内的极晨智道通过各种业务模型和数学模型,在石化行业应用广泛。

MRO是服务型制造的先头堡

工业互联网已经吹响了强劲的号角,而MRO又是工业数据的密集区,相对于工业设计与工艺制造,数据的可获得性相对更高,因而会成为工业互联网最容易发力的地方。MRO有可能是制造业建立生态体系的突破口。在数据财富的激励下,MRO必将从面向企业内部资产,走向产品全生命周期;对于制造业而言,需要学会从生产型制造向服务型制造转变,并形成企业利润的一个新增长点。预测性维护就是最佳的突破口。

与此同时,维修服务组织的模式,极有可能从以业主/运营商模式和专业维修服务商模式为主,走向以产品制造商模式为主。

这将是一个奇怪的逆转。很显然,在工业互联网时代,从采购、设计、制造,到使用、维修等环节,制造商与工业用户的关系拉的更近、更直接。实际上,美国公司走的更远,甚至将维修的数据,大大前置,成功地与设计研发端相结合。

不过即使在美国,MRO在工业大数据的分析上,也并非一帆风顺。

根据美国著名的自动化咨询公司ARC的2015年调查报告,在美国目前只有18%的工厂利用设备数据进行主动性预防维护,而且往往只限于过程参数数据,如材料的温度、压力等简单数据。其他大量的设备数据也都被忽视,犹如海底下的沉船,似乎再无重见天日之时。这些数据也在散发着机器铁锈的气味,悄无声息地消逝到大气中了。

而此刻,正是需要我们沉下心来,静听维修领域的“数据之花”正在绽放。