1. 项目基本信息

Basic Project Information

汽车总装物流自动化系统,系统中使用了西门子的CPU319F、ET200s、G120、Comfort Panel。升降机设备使用的变频器是西门子G120:CU250S-2PN (6SL3246-0BA22-1FA0),PM240 45kw (6SL3224-0BE33-7UA0)

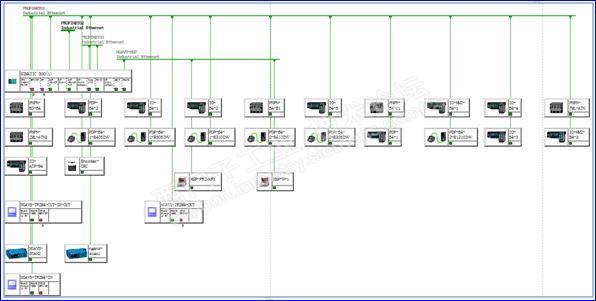

下图为总装厂内饰线物流设备和系统网络结构图:

图1系统网络结构图

2. 问题描述

Problem description

用户反映有以下几个问题:

问题一:总装厂内饰4线的升降机有时会出带车身下降无法快速减速的现象,升降机会快速下滑,类似于失速,目前通过降低升降机的速度可以暂时使用。

问题二:升降机下到位停止时,车盘抖动剧烈。

升降机的功能是将车身从二层下放到一层(图2),升降机下降时,变频器最高输出频率运行在50Hz,遇到减速开关时输出频率设为8Hz,遇到到位开关时,变频器给停车命令,同时抱闸将电机抱死。

现场观察发现:经常出问题的升降机在空车盘运行时,不会出现用户描述的问题一现象,下降到位停止时,车盘上下晃动较大。当车盘带车身下降时,遇到减速开关不能快速减速到8Hz,车盘直接撞到硬限位开关,电机抱闸将电机抱死。在此过程中,变频器不报警。

图2 升降机设备

3. 问题分析

Problem Analysis

问题一:升降机不能快速减速,且变频器不报错

1) 升降机下放重物,电机工作在发电状态,变频器应禁用Vdmax控制器,启用能耗制动,利用变频器集成的制动单元和外部制动电阻消耗能量。检查变频器接线,尤其是制动电阻的接线是否正确。检查变频器参数设置P1240/P1280,是否禁用Vdmax控制器。检查P219制动功率设置是否正确。

2) 考虑制动电阻的制动功率是否合适。

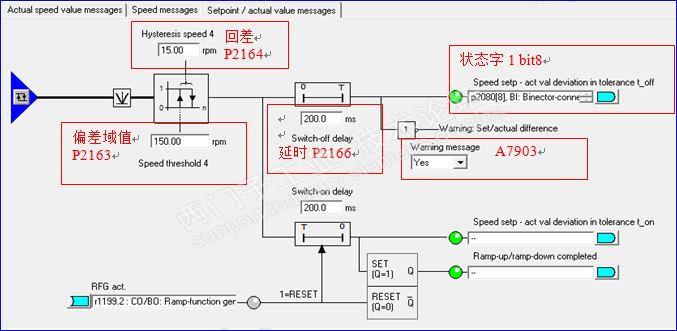

3) 实际速度与设定速度不一致时,变频器默认设置可以报A7903,且作为状态字Bit8通过通讯报文返回给PLC。需检查报警记录,并检查G120的Speed Message设置。

问题二:升降机下放到位停止时抖动

1) 考虑是否是变频器控制性能问题导致抖动。需要测试变频器从50Hz输出减速到0Hz输出(ON命令保持),观察升降机的稳定性。装置是否动态优化。

2) 考虑抱闸逻辑及机械影响。需要测试在变频器零速输出时,先抱闸再给停车命令。

4. 问题处理步骤

Problem Solving Steps

1)检查变频器接线和制动电阻接线,正确。变频器参数设置P1240=0、P1280=0,Vdmax控制器已经禁用。

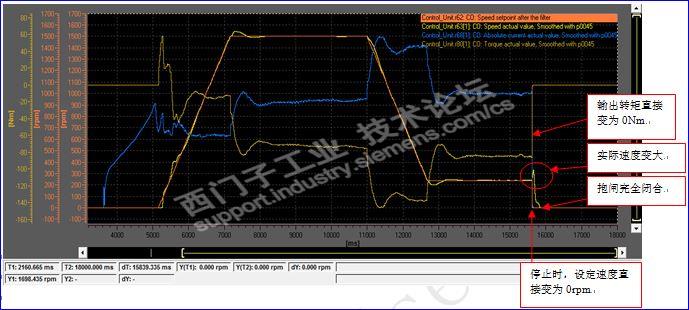

2)变频器以50Hz设定值运行时,其运行曲线见图3。当速度设定值(红线)迅速下降时,编码器反馈的速度实际值(黄线)缓慢下降,直到碰到硬限位开关,电机抱闸抱紧,实际速度才变为0。图3中,设备在加速和减速转折点处的功率(浅蓝线)最大,但在减速过程中一直被限制在-13.75kw左右,且减速转折点处的输出转矩(深黄线)只有-90Nm左右。

图3 闭环矢量控制 输出频率50Hz P1531=-13.75kw

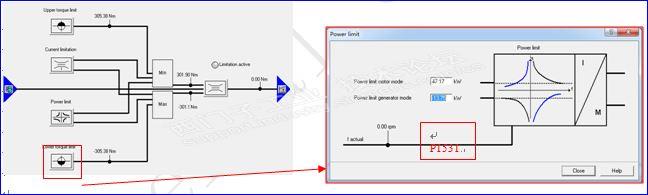

采用矢量闭环控制方式时,其转矩输出除了受转矩上下限影响以外,还受电流限制值和功率限制值影响(图4)。检查P1530和P1531(图5),P1531=-13.75kw。因此可以判断:在下降过程中,变频器受功率限制值的影响,转矩输出被限制。

图4 转矩限制 图5功率限制

3)用户提到的在降低输出频率(40Hz)的情况下,不会出现速度减不下来的问题。图6为闭环矢量控制,设定频率为40Hz,P1531=-13.75kw时的运行曲线,功率(浅蓝线)仍被限制在-13.75kw左右,当设定速度(红线)下降时,实际速度(黄线)其实并不能很好的跟随减速,主要原因还是功率限制影响了转矩输出,但速度降低以后刚好输出转矩可以满足负载要求,因此速度再次受控,不会表现出明显的速度不受控现象。

图6闭环矢量控制 频率输出40Hz P1531=-13.75kw

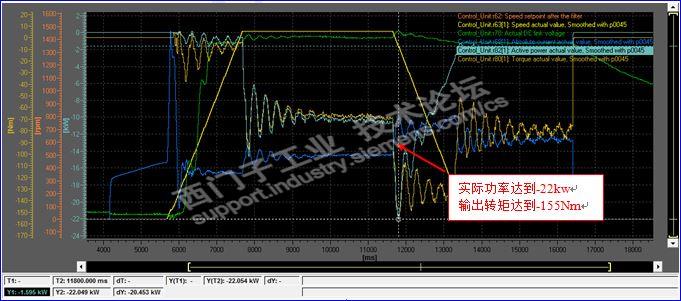

4)图7为V/F控制方式下,输出频率50Hz,P1531=-13.75kw时的运行曲线。此时的功率(浅蓝线)不受P1531的限制,在减速转折点处功率达到-22kw左右,转矩输出(深黄线)达到-155Nm左右,因此,在闭环矢量控制时,应设置P219>22kw(P1531会自动设置为-P219)。

图7 V/F控制方式 输出频率50Hz P1531=-13.75kw

5)为电机做静态优化和带编码器的动态优化,由于升降机的驱动电机是一用一备,因此可以切换到备用电机上做动态优化,并将原来电机的编码器线安装到备用电机上,注意在Scout中设置P410=1,将编码器方向取反。做动态优化时,需要强制抱闸打开。优化完毕后将电机和编码器接线恢复,并设置P410=0,P219=25kw,参数上传保存,并copy RAM to ROM。图8为修改参数后变频器的运行曲线,在减速转折点附近的功率(浅蓝线)达到-20kw,转矩输出达到-150Nm左右。

图8 闭环矢量控制 输出频率50Hz P1531=-25kw

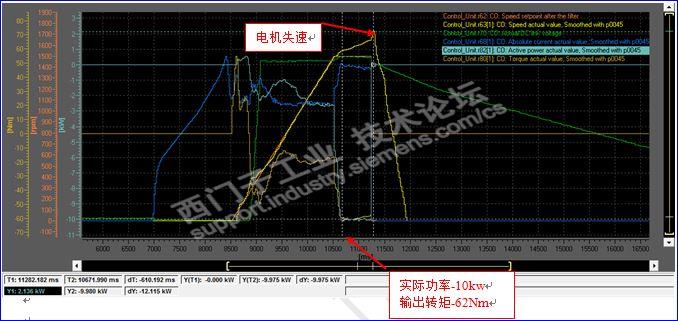

6)为了进一步确认P1531对闭环矢量控制下转矩输出的影响,设置P1531=-10kw(图9)。当设定频率为50Hz时,功率(浅蓝线)被限制在-10kw,转矩输出(深黄线)被限制在-62Nm左右,电机失速(实际速度大于最大速度限制值1500rpm),报故障F7902,变频器OFF2停车,电机抱闸抱死。因此功率限制值P1530、P1531的设置限制了闭环矢量控制的转矩输出。

7)在Scout中在线查看G120的Alarm History,当出现实际速度与设定速度相差很大的情况时,变频器报警A7903,但在变频器屏幕上没能及时看到此报警,因为出现的时间太短(小于1秒),但是报警点已经通过通讯报文状态字1的bit8返回给了PLC(图10),用户并没有使用此位参与控制抱闸。用户希望此报警直接变成故障输出。设置参数P2106=2197.7,利用此点激活外部故障1(F7860),变频器停止输出,电机抱闸抱死。图11为设置外部故障参数前变频器运行曲线,图12为设置外部故障后的运行曲线。

图10速度监控

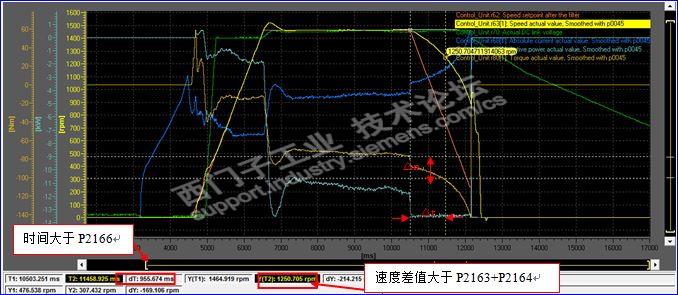

图11实际速度(黄线)与设定速度(红线)差值大于P2163+P2164(150rpm+15rpm),超过P2166(200ms),抱闸无动作。

图11 设置P2106=2197.7之前

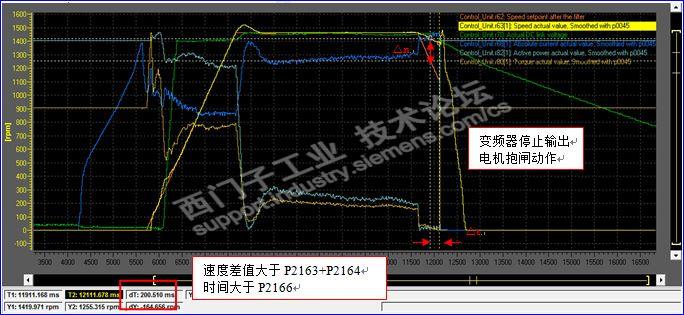

图12实际速度(黄线)与设定速度(红线)差值大于P2163+P2164(150rpm+15rpm),超过P2166(200ms),变频器停止输出,电机抱闸抱死。

图12 设置P2106=2197.7之后

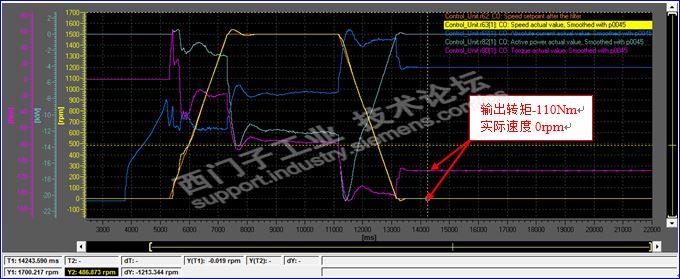

8)升降机下降到位时,车盘上下抖动。首先,测试在变频器输出从50Hz减速到0Hz时的稳定性。当车盘遇到减速开关时,控制其直接减速到0Hz,On命令始终接通,图13为测试曲线,图中可以看出设定速度(红线)从高速减到0rpm时,实际速度(黄线)只在接近0rpm时经过了一个波谷(偏差<20rpm)就稳定在0rpm了,考虑到减速箱的减速比为1475/41,这个波动几乎无法察觉。变频器在0rpm时输出转矩(紫线)为110Nm左右,可以将车盘稳稳悬停。因此车盘抖动不是变频器闭环矢量控制参数的问题。

图13闭环矢量控制 0rpm输出测试

9)用户的抱闸是由PLC输出直接控制的,当变频器ON命令保持,0rpm输出时,强制抱闸输出抱紧电机时,车盘不晃动,说明抖动不是机械上的问题。需要用户查看抱闸控制逻辑,并注意抱闸动作所需时间。

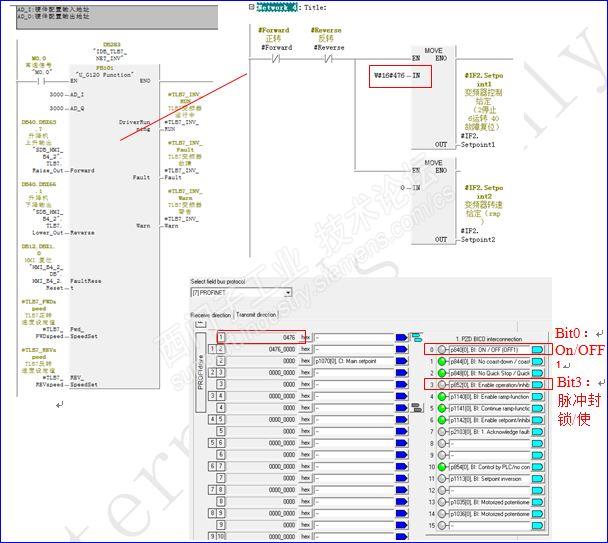

10)检查用户关于变频器控制部分的程序FB101(图14)。当变频器既没有正转命令又没有反转命令时,PLC发给变频器的控制字为16#476,也就是说当车盘下降到位或上升到位时,变频器接收到的控制字为16#476(2#0000 0010 0111 0110),即PLC控制变频器OFF1停车(bit0)并脉冲封锁(bit3)。因此,在车盘下到位停止时,变频器得到脉冲封锁命令,变频没有转矩输出。变频器停止时速度设定值(红线)直接变为0,没有按P1121(2秒)斜坡下降,转矩输出(深黄线)直接变为0。车盘相当于自由停车,此时抱闸刚刚开始动作还没有抱紧,因此车盘下降速度(黄线)突然增大,而后抱闸抱紧,车盘停止,实际速度变为0rpm。

图14 PLC控制逻辑

图15抱闸曲线

用户需要修改此段程序,将停止命令改为16#47E,再根据抱闸动作所需时间,修改抱闸控制逻辑。

5. 处理结果

Final Result

问题一:升降机下降无法快速停车,且变频器不报错问题已经通过测试1-7找到根源并解决。问题关键点是:

1)P219参数设置,该参数直接影响P1531,设置P219=25kw(P1531=-25kw)。

2)矢量控制方式下,变频器需要静态优化和动态优化。

3)P2106=2197.7,实际速度与设定速度偏差过大时,激活外部故障1(F7860)。

问题二:车盘下降到位时上下抖动问题已经通过测试8-10找到,需要用户修改停车方式,理清抱闸逻辑。问题关键点是:

1)升降机正常停止时,PLC不能给变频器脉冲封锁命令,会直接导致变频器没有转矩输出,相当于自由停车,在抱闸完全抱紧之前,车盘必然会下滑。

2)抱闸动作时间与OFF1停车命令的配合逻辑需要用户自己理清。用户反馈:将变频器停止命令修改为16#047E,并使用G120的brake control抱闸控制点(变频器通讯状态字1 bit12)控制抱闸动作,车盘到位时不再抖动。

-

引用 martion 2016/8/10 20:43:23 发表于2楼的内容

-

-

-

sweect 发表于 2016/8/13 15:29:09

文章从介绍基本情况,查找问题过程,以及分析问题的逻辑性和条理性等方面,都描述的清晰到位,值得点赞。 其实,这种有图有真相,有逻辑分析和解决方案的描写形式,完全可以学习和效仿。在共享大家的同时,其实写作本身也是一次再学习和再提高的过程。 大拇指赞。3楼 回复本楼

引用 sweect 2016/8/13 15:29:09 发表于3楼的内容

-

-

-

-

wangchen 发表于 2016/8/14 11:33:19

应该怎么学习这篇文章,反过来学,文中指出的问题都是设计,编程,调试过程中没有做到或做好的方面,如果在设计,编程及调试中都是按照规范做的话,就不会有这些问题了。 不是大师水平有多高,而是用户实在不规范,不看手册就调试的人大有人在。4楼 回复本楼

引用 wangchen 2016/8/14 11:33:19 发表于4楼的内容

-

-

-

-

swy 发表于 2016/8/14 16:40:19

故障的现象、内因、解决办法写的真的很细,每一步都配图,少了读者自己回忆原理图的过程,可以更加深入理解作者的思维,真的很棒,也碰到过类似故障,可是处理过程就没有这么有条理性了,大大的赞一个5楼 回复本楼

引用 swy 2016/8/14 16:40:19 发表于5楼的内容

-