热处理电阻炉是一种高耗能设备,东风锻造有限公司的热处理车间的能耗占了整个公司能耗的30%左右。其设备故障引发的保温、返修、升温等无效加热时造成热处理炉线单耗高的主要原因之一。

通常,电气类的故障时有外围的传感器或执行器及其线路造成的,而且数量越多,故障就越多,诊断就越困难。在热处理悬链线改造中我们首次使用了ASI技术,解决了如何用最低的投入和运行成本,将分布在近百米的153个输入和输出点通过一根电缆线链接。

在传统的布线中, 传感器或执行器直接连接到PLC系统中的,这不仅极大的增加了布线的难度和成本也扩大了机柜的体积,此外,复杂的布线系统本身也增加了出故障的可能性。

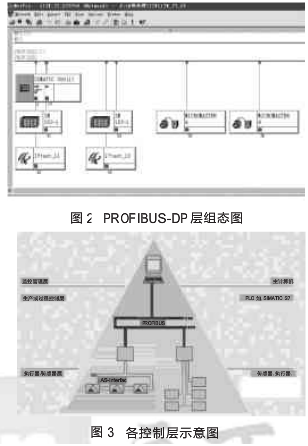

东风锻造有限公司的热处理车间的现场总线是双网层,现场总线是PROFIBUS-DP。在ASI层,通过扩展型从站,最多可接入62个从站,对于此车间有一定的富余,便于以后系统的扩展。

同时为了减少锅炉上变频器的干扰,尽量减少传感器或执行器到ASI主站上的距离,通过自由拓扑,整个呈U形,总长度正好控制在100米以内,无需安装总线终端。

实际效果:

节约了大量用于现场传感器和执行器连接的电缆。之前的电缆长度大约在500米,采用ASI布线之后,电缆长度在300米左右;

减少了控制柜的数量和安装时间。ASI从站可以安装在现场,减少了4个控制柜左右。安装时间也由原来的10天缩短到3天完工;

外部线路的数量减少,故障率降低了70%左右;

主站模块具有显现和诊断功能,便于故障的排查和后期的维护;

使用的扩展型从站,便于以后系统的扩展。

ASI总线减少了电缆数量和安装的工作量,其主站具有故障显示功能,极大的为了设备的平稳运行奠定基础,可以广泛地运用在现场分布传感器和执行器较多,地点分散,铺设线路较长的设备上。