随着新能源技术的发展,新能源汽车随处可见,据悉,国内电动汽车市场连续两年产销量居世界第一,累计推广超过100万辆,占全球市场保有量50%以上。中国超越美国坐上电动汽车市场的头把交椅,可以说电动汽车行业前景无限、发展迅猛。而动力电池作为新能源汽车的核心部件,其使用性能和寿命严重影响着其产业的发展。

面对动力电池产品研发中所面临的热安全问题,使用传统的热成像技术只能采集到电池表面的温度变化情况,无法全面地获悉产品完整的热分布情况,且局限于较简单的电池组结构。通过使用CAE仿真技术,可以帮助研发人员建立虚拟的电池组和散热通道的三维模型,在此基础上分析散热效果并对不同方案进行对比和优化,取代了试验方法,大大提高了设计效率。

下面以使用Flotherm对动力电池组散热系统进行分析为例,为电池组的结构优化提供依据。

案例背景

对某电池组进行25℃环境温度下,1C放电一小时模拟仿真,分析在电池组散热系统中,各部件温度分布情况。

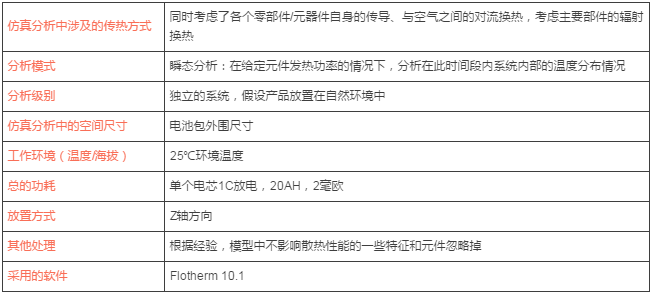

1、分析中采用的前提和假设

2、功耗及风机设置

(1)单个电池的发热量按照放电电流1C和内阻2毫欧姆确定,电池为20AH。

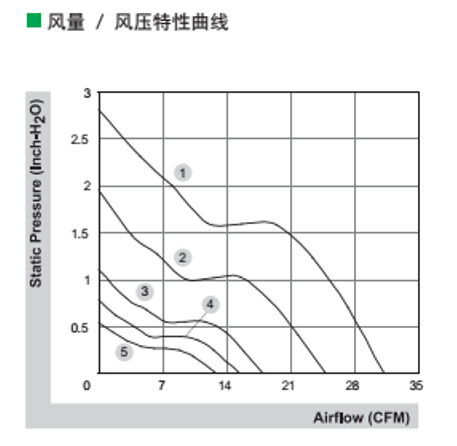

(2)风机风量15.4CFM,风压0.78inch*H20

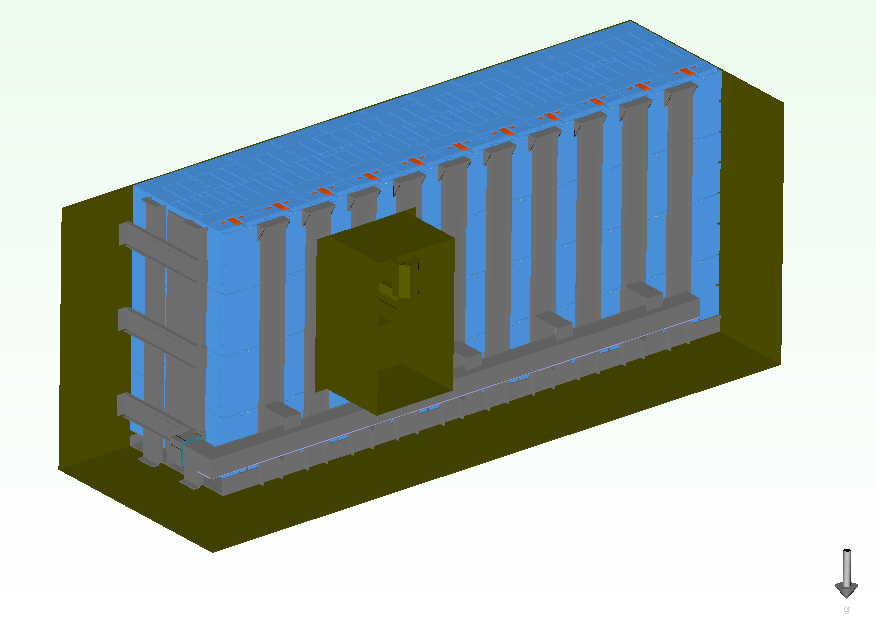

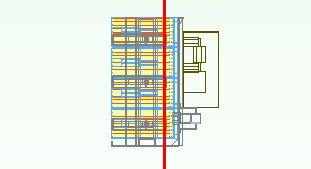

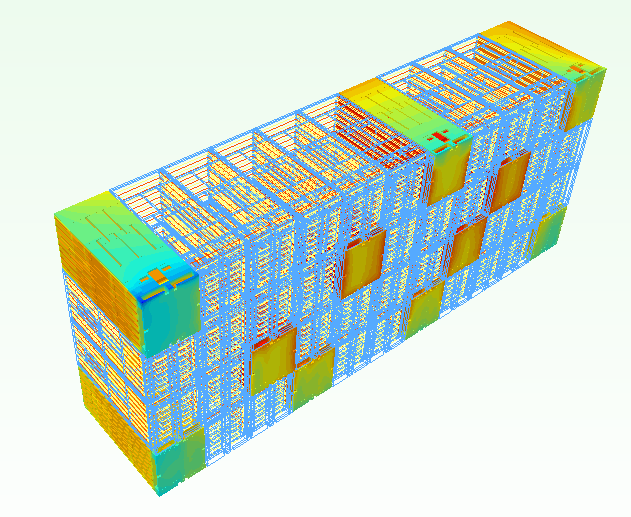

3D几何模型:

仿真结果

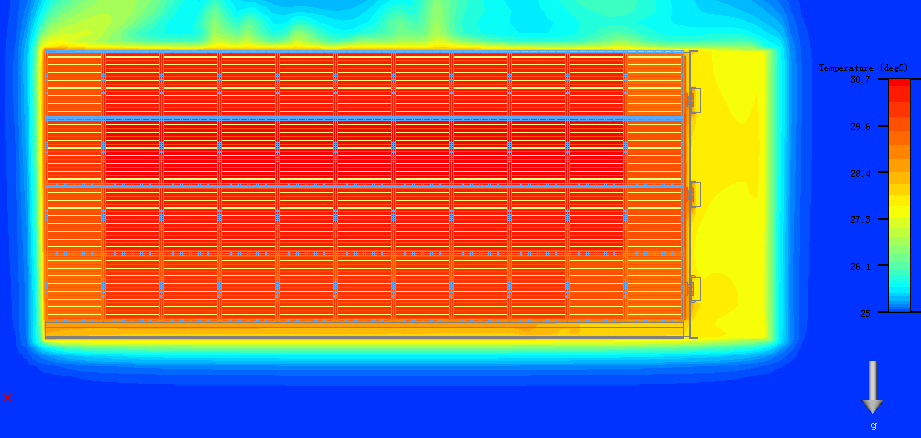

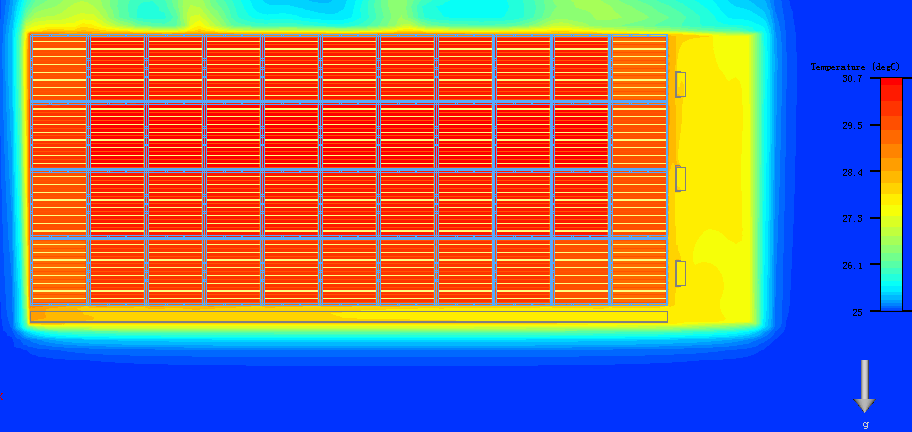

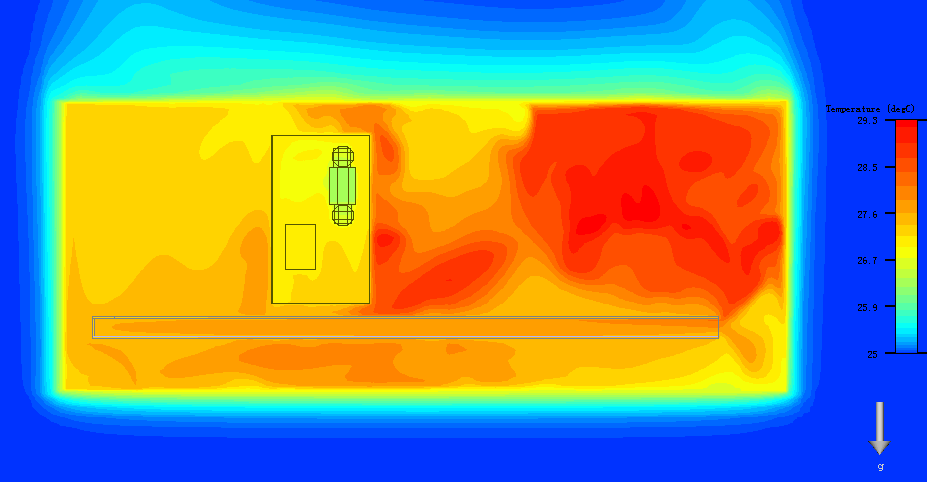

放电一小时温度截面云图(Y方向)

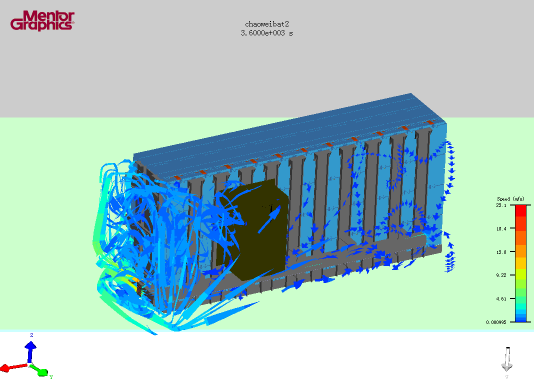

放电一小时速度流动图

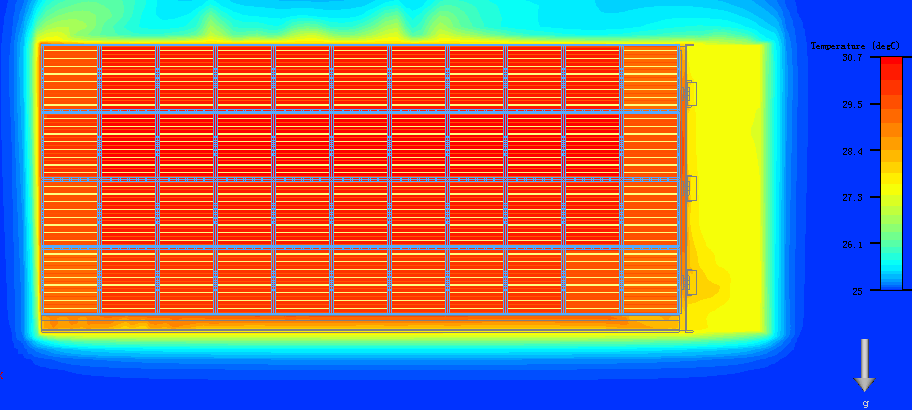

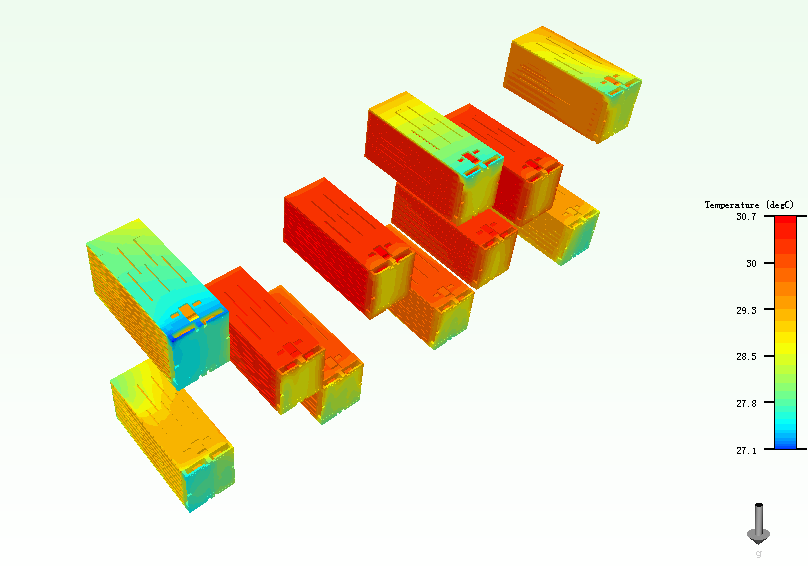

单一模组(仅选取一部分)充电一小时温度分布图

仿真结论

在环境温度25度的情况下,电池组放电一小时最大温度为30.7度,若没超过电池工作的温度范围则系统可以正常运行。

外壳向外散热方面,对流散热功率11.85W,辐射散热功率为26.67W,若今后出现热量不能很好的散到环境中的情况,则可以尝试在外壳上增加翅片来增加对流散热功率。

单个电池片的散热方式目前主要是导热。