1、现场盘、箱、柜及接线盒

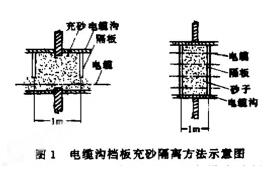

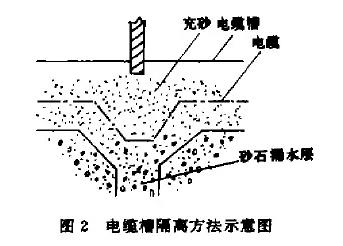

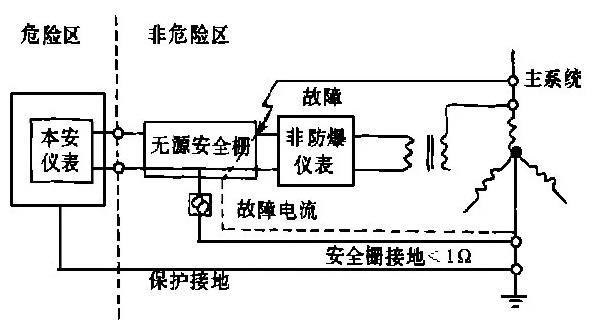

现场盘、箱、柜及接线盒的结构形式已由设计单位选定,安装时应注意引入盘、箱、柜、盒内的电线电缆入口处应加装防爆密封填料。多余的进线孔也应密封堵死,以防周围易燃、易爆气体或粉尘侵入盘柜内部,引发事故。 现场盘、箱、柜及接线盒就位后,应可接地,并在明显处设置“电源未切断,不得打开”的标志,防止在带电的情况下,操作维修人员进行检查维修时引发电火花,导致引燃易燃、易爆气体或粉尘酿成太祸。 对采用进正压风进行防爆的盘柜,进风管道必须畅通,保证盘柜内正压不低于设计压力值。若对压力值进行控制或联锁时,要保证动作准确、可靠。送风管路上不宜安装可关断的阀门。 2、电缆桥架(线槽)及电缆沟 电缆桥架(线槽)及电缆沟在现场往往可能穿越几个不同等级的易燃、易爆场所,易燃、易爆气体或粉尘会通过桥架及沟道互相窜通。因此,必须对这些场所的接合部位进行密封隔离。 目前常用的方法有: (1) 在电缆沟分界处,用砂子将电缆沟空隙部分全部填满,分隔成两个空间; (2) 在电缆沟分界处两侧各500 mm处,用挡板隔开,在挡板中间用砂子填满,如图1; (3) 在电缆桥架(线槽)及电缆沟分界处,用一定厚度的阻火密封填料充填密封,以达到隔离之目的; (4) 电缆槽的隔离可采用图2所示的做法。 3、缆线保护管的敷设 保护管应选用厚壁镀锌钢管,两端管口必须用阻火密封填料堵死。固定保护管应使用管卡,保护管的连接应采用丝扣连接,有效啮合部分应在6扣以上,不应有滑扣现象。采用的管件应适合该场所防爆等级。连接处不得使用缠麻涂铅油或聚四氟乙烯带,应涂导电性防锈脂,以保持良好的导电性。 当保护管与工艺管道平行或交叉时,其位置选择在危险性较小的一侧。保护管在穿越不同防爆等级的区域时.穿越的孔洞同样必须用阻火材料密封隔离。 保护管与接线盒、分线箱连接时,同样要采用丝扣连接.并用锁紧螺母锁紧。为防止腐蚀性气体、粉尘或潮气浸入,在丝扣部分应涂导电性防锈脂。在与接线箱连接时,应在保护管(距接线箱450 mm处)上加装隔离密封接头,接头加料斜短管,管口应向上,接头内先填入石棉绳,再灌注固化密封填料。保护管与检测元件连接时,应通过防爆型金属软管。 4、电缆、电线的敷设 近年来,随着石油化工工业的发展,本质安全型仪表应用越来越广泛。其电缆、电线的敷设有一定的特殊要求。从电缆、电线的敷设到仪表配线的设计和施工方法上,不同等级的易燃、易爆场所自控仪表并没有多大的区别.关键是要处理好“本质安全线路”与“非本质安全线路”。 4.1 敷设 本质安全线路的电缆、电线与非本质安全线路在同一槽内敷设时应用隔板隔开,金属隔板应可靠接地。在同一电缆沟内敷设时,这两类线路应分开敷设,尽量远离不可混淆。本质安全线路的电缆、电线应单独穿保护管,不得与非本质安全线路同穿一根保护管,也不允许共用一根多芯电缆。两个及两个以上不同回路的本质安全线路,在没有采用屏蔽线缆时,亦不应共用根多芯电缆或同穿一根保护管。 4.2 配线和接线 仪表盘、箱、柜内配线时,本质安全线路与非本质安全线路应分开配线,分开绑扎牢固。本质安全线路应设有蓝色(环形)标记。两种线路使用的端子板也要分开排列。并保持50 mm以上的距离。本质安全线路的固定点距离端子板或仪表接线端子尽可能短,端子板上需加盖绝缘板。现场接线时,各种形式接头均不允许明露,必须在盘柜或接线盒内进行。接头必须牢固、可靠,接触良好,防止线头脱落引起火花,造成事故。本质安全线路与非本质安全线路共用一个分线箱时,两种不同线路的接线端子之间,应用带接地的金属隔板分开。 必须指出,端子板上的配线因接线质量不好而产生松脱的现象是常见的。因此,在端子板上所有配线都应很好安排,即使接线从端子板上松脱下来,也不致造成接地,或与另一个系统的线路“接通 。另外,接线端子上用螺母压紧导线时.应加弹性垫圈或采用双螺母锁紧。 5、接地 易燃、易爆场所的接地分“本质安全线路”、“安全栅” 、“非本质安全线路”三种。 本质安全线路的接地端子与接地线连接应加防松和防拔脱装置,接地线应采用绝缘线,不可使用裸线,以防止短路时形成多点接地。使用屏蔽线时,金属屏蔽层也应做绝缘处理。 安全栅的接地应采用独特的接地极,如采用接地式安全栅、并联二极管安全栅时,使用的导线屏蔽层不要接在安全栅的接地端子上,应接到信号接地母线上。 本质安全线路的分线箱接地应接到信号接地干线或接地式安全栅的接地母线上,非本质安全线路的分线箱接地应接到保护接地网或已接地的钢结构上。 6、其它 安全栅的安装位置,必须安装在“安全场所”一侧,并应有可靠的接地。不同类型的本质安全型仪表,安全栅不允许随意代用,因某种原因必须代用时,应经过国家有关部门鉴定,确认其技术性能相容,井取得设计单位同意后方可代用。