-

-

-

jiang_0514 | 当前状态:在线

总积分:2005 2026年可用积分:0

注册时间: 2008-10-15

最后登录时间: 2023-04-25

-

-

DCS控制系统在氯化氢合成中的设计及应用

jiang_0514 发表于 2009/5/18 11:54:07 881 查看 0 回复 [上一主题] [下一主题]

手机阅读

DCS控制系统在氯化氢合成中的设计及应用

摘要:简述了氯化氢合成的工艺流程。介绍了DCS系统的硬件和软件情况,CS3000的特点及DCS在氯化氢合成和输送控制系统的设计、应用、实施效果。

关键词:DCS技术;氯化氢合成和输送;控制

Design and application of DCS control system in hydrogen chloride synthesis

WU Bin,A1LIKuerban,JIflan-hong,RENAi-jiang

(xinjiang Tianye Tianchen Chemical Industry Co.,Ltd.,Shihezi 832000,China)

Abstract:The process flow path of hydrogen chloride synthesis was brief introduced.Some status wereintroduced,inlcuding the hardware and software of DCS control system,characteristics of CS3000,the design ofDCS in hydrogen chloride synthesis and transport control system,and the effect of application and implement.

Key words:DCS technology;hydrogen chloride synthesis and transport;control

新疆天辰化工有限公司40万t/a PVC项目于2007年年底投产运行,该套生产装置引入了许多国内领先技术。该公司设计人员通过计算机的远程控制、在线检测、报警和连锁等方式,将整个盐酸系统网罗在DCS系统中.通过1个鼠标即可完成以往十几个人的工作。在40万t/aPVC的合成氯化氢项目上.成功地设计和应用了先进的全自动化DCS技术,对氯化氢合成过程和输送过程进行全程监测和控制。

1 氯化氢合成工艺流程

来自氯氢处理岗位干燥后合格的氯气、氢气由缓冲罐上放空调节阀稳压并经流量计计量后,氯气经支管调节阀、点火阀、切断阀,氢气经支管调节阀、点火阀、逆止阀、切断阀及阻火器与氯气按C12:H2=1.00:1.05~1.00:1.10的配比经灯头进入合成炉(多余的氢气放空处理),在灯头上合成燃烧。合成的氯化氢气体从合成炉的冷却器底部导出.在40℃进入氯化氢分配台,供PVC或去降膜吸收塔吸收制成盐酸或高纯酸。氯化氢气体经一级降膜吸收器吸收后的剩余气体进入二级降膜吸收器再吸收,不凝气体由水流喷射器抽入酸循环罐分离放空或自行放空,成品酸从一级降膜吸收器底部出来进入盐酸储罐待售。

2 DCS技术在氯化氢合成和输送控制系统中的设计

2.1 采用DCS技术控制方式分析

在HC1合成过程中,传统的控制手段是根据火焰的颜色,手动调节氯、氢流量。由于设备生产能力大,造成进合成炉的氯、氢流量、压力或配比的细微变化,出现的过量氯气在氯乙烯合成工序中极易与乙炔反应生成氯乙炔,对安全造成重大影响。在氯化氢生产中,氢气应控制适当过量,一方面可以防止氯化氢所含的游离氯在制酸时尾气含氯高.形成氢氯爆炸性混和气体,特别是采用液氯生产的废氯来合成盐酸时,更要提高氢氯配比.避免尾气系统发生爆炸:另一方面防止氯化氢中的游离氯在氯乙烯合成工序与乙炔反应生成氯乙炔爆炸性气体。

根据以上分析。可以认为对氢气、氯气流量的真值测定是实现自动比值控制的关键因素.而且,必须将氯气真值流量作为主流量、氢气真值流量作为副流量.相互校正。

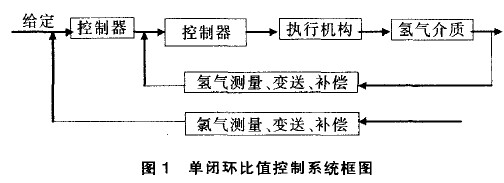

根据工艺生产特点的安全分析,该比例调节系统可以选用开环比值系统、单闭环比值控制系统、双闭环比值控制系统或变比值控制系统。开环比值本身抗干扰能力差。双闭环比值控制系统结构比较复杂,使用仪表较多,投资较大,系统调整比较麻烦。变比值控制系统的特点是被控2种物料的比值可以灵活地随第3变量的需要而加以调整,即受控于第3变量 单闭环比值控制系统不但能实现副流量跟随主流量的变化而变化,而且还可以克服副流量本身干扰对比值的影响,故主、副流量的比值较为精确,因此.单闭环比值控制系统将是最佳控制手段。

在稳定情况下,单闭环比值控制系统的主副流量可满足工艺要求的氢氯比。当氯气变化时,根据主流量变化,副流量也有相应的变化。

当主流量变化时,氯气真值流量信号送主控制器。主控制器按预先设置好的比值使输出成比例变化,也就是成比例地改变副流量控制器的给定值,此时,副流量闭环系统为一个随动控制系统,从而氢气流量随氯气流量变化,使得在新的工况下,流量比值保持不变。当主流量没有变化而副流量由于自身干扰发生变化时,此副流量闭环系统相当于一个定值控制系统,通过控制克服干扰,使工艺要求流量比值仍保持不变。这种方案的结构形式比较简单,实施起来也比较方便。单闭环比值控制系统框图见图1。

2.2 仪表的选择与性能比较

由于工艺装置控制要求严格,为使HC1装置能安全、可靠地运行,必须采用多个控制回路。对仪表的测量精度、稳定性及可靠性都有很高的要求。

(1)该工序的介质主要是氯气和氢气,界区内是防爆场所,厂房内的仪表应符合防爆要求。

(2)由于被测介质中含有氯气等介质,具有较强的腐蚀性。因此,大部分现场仪表应具备防腐性能。氯气控制阀需控制精确,根据口径大小可选用气动不锈钢单座控制阀或不锈钢蝶型控制阀。氢气无腐蚀性,但易燃易爆,因此,氢气变送器应采用本安型,测量膜片和其他气体接触部位的材质采用不锈钢材质。氢气控制阀可采用气动单座控制阀,材质方面无特殊要求,其电气阀门定位器必须采用本安型。

(3)该工序控制仪表采用的流量计以进口原装流量计为主,相对于其他类型的仪表具有测量精度高、反应快、性能稳定等特点。

2.3 全自动DCS控制系统的结构形式设计

氯化氢合成全自动化控制系统采用的是日本横河西仪公司的CS一3000系统。

2.3.1 CS一3000系统的特点

(1)综合性。CS一3000是一个功能齐全的系统,综合了多种控制、管理、自动化和信 息技术于一身。

(2)开放性。CS一3000系统是紧跟IT技术发展的开放性局域网结构。操作站的硬件可采用最新型的PC机,提供DDE和OPC 2种通讯接口,可直接与用户的上位工厂信息管理系统(pims)、internet网、intranet网连接和通信,也可通过标准协议与多个厂家的PLC系统以及符合ff、hart、profibus—dp等现场网络标准的厂家的设备进行通信:另外,还可直接将各种通用应用软件如msexcel、vb等应用于工程中。(3)高可靠性。现场控制站为高性能双重化现场控制站AFV10D,具有4个CPU冗余容错,电源卡双重化,通讯卡双重化,具有独立的控制柜和端子板柜。系统单独配置有OPC服务器.满足每秒2000点的数据上传,可以为上位管理系统提供所需要的数据。可实现在任何故障及随机错误产生的情况下连续运行。供电系统、通讯网络和总线、I/0模块均可实现双重化。Vnet总线采用交替工作模式的双重化结构。

(4)高性能。控制站采用高速RISC处理器,可进行64位浮点运算和最高50 mS控制周期的模拟与逻辑控制。

(5)高效简捷的工程。系统提供CAE(计算机辅助工程),直接用control drawing图或填表格的方式进行软件组态.软件组态十分简洁直观。并可提供虚拟测试和仿真软件,从而缩短软件的调试周期。

2.3.2 全自动DCS控制系统的软件配置

CS-3000系统属于模块化小型DCS系统.对8台合成炉的31O多个检测点、73个控制回路系统配置了2个控制站。这套系统的每个CPU、Vnet/IP通讯卡件均带有自诊断功能和故障报警功能,便于调试和维修。模板本身具有PID控制程序,在CPU故障或CPU停止时可以继续独立控制,保证生产的正常运行。

2.3.3 全自动DCS控制系统的硬件配置

操作站为DELL 390 workstation.目前配置为P43.0GHz、128M显卡、1G内存、80G硬盘、CD—RW 光驱、19”LCD、winXP操作系统。工程师站为双核至强处理器5100、1 G内存、73 G 10 k RPM SAS硬盘、19”LCD、WINDOW$2003 SERVER OS。操作站和工程师站配有专用Vnet/IP通讯卡,操作站均配有横河西仪公司专用的操作员键盘。这是目前世界上比较先进的视图软件,其操作界面灵活、方便,提供了比较大的自我发展空间,用户可以通过系统提供的编程语言完成所需要的特殊功能,真正提高生产操作和管理水平。

3 DCS控制系统在生产和输送上的应用

3.1 DCS控制系统的自动调节作用

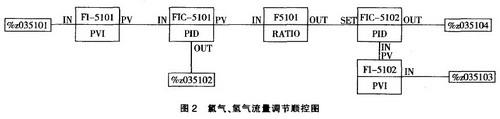

通过氯气、氢气压力和流量设定值对进炉氯气、氢气进行自动调节配比,设定进炉的氢气和氯气压力、流量。双重数据设定保证了进入合成炉内参与合成氯化氢反应的氯气和氢气的最佳量.氯化氢中不含游离氯,为氯乙烯合成工序安全生产提供了可靠的保证。氯气、氢气流量调节顺控图见图2。

3.2 DCS控制系统的安全性

3.2.1 氢气进炉前的压力连锁控制

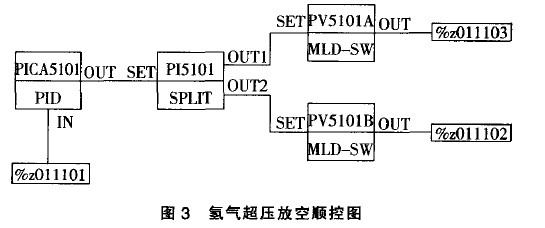

在氢气缓冲罐设置大小2个放空调节阀.当氢气总管超压时,自动打开小调节阀放空,当小调节阀全开,压力还高时自动打开大调节阀放空。压力下降时先关大阀再关小阀。氢气超压放空顺控图见图3。

3.2.2 氯气进炉前的压力连锁控制

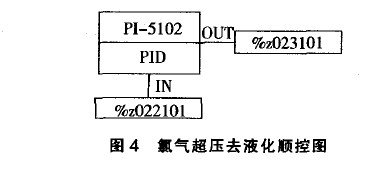

在氯气缓冲罐上设置了压力调节阀.当氯气总管超压时,缓冲罐上调节阀连锁自动打开向液化除害泄压。

3.2.3 进炉氢气、氯气切断阀、充氮阀连锁控制

DCS设置了合成炉一键停车按钮,当鼠标按下停车按钮后,氢气、氯气进口切断阀关闭,充氮阀连锁自动打开.HCI去吸收调节阀连锁自动打开,同时连锁关闭HC1去混合脱水调节阀,以防止乙炔气倒人。吸收水调节阀同时连锁打开,同时关闭乙炔进混合器阀门。

3.2.4 HCl总管超压连锁和混合脱水混合器温度超高连锁控制

当HC1总管压力超过指标,或混合器温度高于指标时,连锁所有送HC1合成炉自动打开HC1去吸收调节阀,同时关闭HC1去混合脱水调节阀以防止乙炔气倒人,同时打开吸收水调节阀,同时关闭乙炔进混合器阀门。氯气超压去液化顺控图见图4。

3.2.5 电解停车时的连锁控制

盐酸与电解电流连锁。当电解跳停,连锁所有运行合成炉氢气、氯气进口切断阀关闭.充氮阀自动打开,自动打开HC1去吸收调节阀,同时关闭HCI去混合脱水调节阀以防止乙炔气倒人.同时打开吸收水调节阀,同时关闭乙炔进混合器阀门。

4 DCS控制系统在生产和输送上的应用

(1)在氯化氢合成生产和输送过程中的连锁完善可靠。将合成炉火焰控制信号引入DCS系统控制,使所有控制参数自动连锁控制。当有危险发生时。都能利用DCS系统进行控制.使工艺运行处在安全状态。

(2)对氯化氢生产和输送过程中的控制更加安全。实现了复杂控制系统和安全的连锁报警系统,降低了故障率,提高了生产中的安全可靠性,降低了现场操作人员和仪表维护人员的劳动强度。

(3)功能齐全。将系统控制、连续控制、连锁控制有机结合,可以实现串级、前馈、解耦、自适应和预测控制等先进的控制方式,并可以方便加入所需要的特殊控制模块和控制算法。

5 结语

通过DCS控制系统实现了整个氯化氢合成和输送系统的自动化管理,提高了生产的自动化水平.使氯化氢合成和输送更加稳定便捷,降低了员工的劳动强度,降低了生产成本,控制效果理想,取得了良好经济效益。