-

-

-

lxw19881017 | 当前状态:离线

总积分:0 2025年可用积分:0

注册时间: 0001-01-01

最后登录时间: 0001-01-01

-

-

基于DCS的燃气锅炉自动控制系统

lxw19881017 发表于 2012/9/6 19:40:27 2121 查看 1 回复 [上一主题] [下一主题]

手机阅读

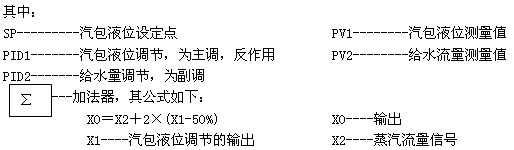

将液位进行PID1调节后输出,和蒸汽流量进行加法运算,其结果作为PID2的设定点,PID2将此设定点与给水流量的偏差进行调节,输出带动执行机构,调节给水阀。

汽包液位是主被调量,给水量是副被调量,蒸汽流量是前馈量。当汽包液位上升时,PID1的输出减小,则加法器的输出也减小,给水阀关小,就减小了给水量。当汽包负荷变大时,即蒸汽流量增加,加法器的输出就增大,给水阀开大,就增大了给水量。

当蒸汽负荷突然增加,而出现“假液位”时,由于PID1是反作用,PID1的输出就减小,即加法器里的X1就减小;由于负荷增加,加法器里的X2就增加,这样,加法器的输出基本变化不大。经过短时间后汽包内压力恢复平衡,“假液位”消除,此时液位因蒸发量增加而开始下降,PID1的输出就增加,则给水量增加,直至汽包液位恢复到给定位置。

3.3 炉膛负压调节

炉膛负压自动控制是通过调节引风机入口风门开度,保持炉膛负压在-20——10 Pa的微负压状态,保证锅炉安全燃烧。当两台引风机同时运行时,应并列或者固定其中的一个对另一个进行调节,可在画面上选择并列还是固1调2(1为固1调2,0为固2调1)。炉膛负压设高、低报警。

3.4 锅炉送风自动控制

送风自动控制目的:使锅炉所投入的燃料在炉膛中燃烧时,自动投入合适的风量,以保证锅炉的经济燃烧。主要控制的参数为煤气压力及送风压力, 进而达到最高的的锅炉热效率, 烟气含氧量作为总风量的修正量。通过调节送风机的挡板开度来调节送风压力;当两台送风机同时运行时,应并列(或者固定其中之一,对另一个进行)调节入口风门,可在画面上选择并列还是固1调2(1为固1调2,0为固2调1)。

3.5 锅炉过热蒸汽温度自动调节(减温水自动调节)

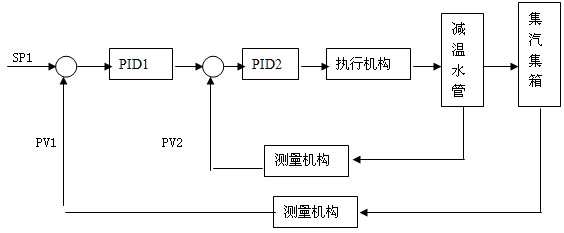

锅炉过热蒸汽温度调节采用自制冷凝水喷水减温装置,锅炉过热蒸汽温度自动调节是根据集器集箱和减温器出口蒸汽温度自动调节减温水调节阀开度,控制减温水量,以保证集汽集箱中蒸汽温度控制在430——450℃范围内。当集汽集箱出口蒸汽温度降低时,汽温自动调节系统自动减少减温水量,随着汽温升高,减温水量增加,保证集汽集箱出口蒸汽温度稳定,反之则减小减温水量,避免汽温产生较大波动。喷水减温系统中,由锅炉提供两个给水调节阀,其中DN50调节阀是主调节阀,在正常运行时使用;旁通管设一个DN50的调节阀,作为主调节阀的备用阀。在自动给水状态下,只允许其中之一自动调节给水,另一调节阀备用;在程序投入之前,操作人员需要事先选定哪一个调节阀自动投入。如果此次未能设定,将按照上一次的设定执行。在主给水调节阀后设DN150的调节阀,根据所需要的冷凝水量调节该调节阀的开度。采用串级调节,蒸汽出口温度经PID1调节输出后,作为PID2(减温器出口温度调节)的设定点,PID2对此设定点和减温器出口温度的偏差进行调节,输出带动执行机构,调节减温水调节阀。

当测得集汽集箱出口蒸汽温度高时,PID1的输出增大,则减温水调节阀开大,增加减温水量;反之,则减小阀门开度,减少减温水量。

当有扰动时(主要扰动有烟气流量和温度的变化引起的扰动,减温器入口蒸汽流量和温度引起的扰动,减温水压力变化引起的扰动)首先反映在减温器出口的蒸汽温度变化,温度一高,则要求增加减温水量,调节就比较迅速,而对集汽集箱出口的蒸汽温度的影响就比较小,提高了调节品质。框图如下:

图3 过热蒸汽温度自动调节控制系统的结构图

4 监控功能

在画面上可显示锅炉各部分时的温度、压力、流量分布状况,采集的数据,历史趋势、报警闪烁画面,完成各阀门、设备的开启及操作,完成煤气、助燃空气的调节阀的操作及调节,各系统的自动调节与软手动调节、硬手动调节的无扰自动切换,各调节阀的操作及调节和保持各数据的动态显示。主要画面如下:

主菜单:完成系统登陆,选择工作制度、切入主画面。

主画面:可显示锅炉炉的整个工艺生产流程及相关的主要参数值,报警闪烁,切入其他画面的功能按钮。分画面:各调节系统的画面,包括参数设定的功能键、棒状图、控制流程图、报警纪录,相关信息;历史趋势,相关的PID参数设定等。

报警画面:按工艺要求,当过程值超过报警上下限时,发出报警,并在报警画面上显示报警发生时间、报警值、报警等级、报警点,操作员在报警画面中可以完成报警确认、报警信息过滤等功能。

报表打印:可设置任意格式报表,可打印所有输入输出参数的报表。另外,对监控站设有多个安全级进行管理,每个安全级均由不同的权限,防止侵权或误操作。

5 应用效果

采用DCS系统及相关控制流程以后,首先使操作工操作方便,使用鼠标点击即可,整个锅炉的运行状况在计算机屏幕上一目了然。在实际应用中,采用DCS及相关控制技术的主要优点有:提高能源利用率,保证系统能够高效安全运行;出水温度稳定,提高舒适度;升温速度快。从控制性能看,调节比较及时,超调不大,上下波动小,运行稳定。

从节能降耗看,该生产线使用了工业过程优化自动控制技术以后,提高了系统可靠性,与同种类型锅炉相比, 每年减少故障停机时间约200小时,锅炉功率为130吨/小时,蒸汽按70元/吨计,每年可节约资金180余万人民币, 给企业带来可观经济效益。

本文作者创新点:提出了一种基于分布式煤气燃烧锅炉控制系统,既充分利用PC机丰富的软硬件资源实现友好的人机界面,又通过工业以太网结构与PLC机进行通信,对锅炉现场进行数据采集和及时处理,达到了锅炉燃烧工况良好、节能降耗的工艺要求;全面实现仪电合一,统一由PLC和DCS完成其控制功能,实现了全面EIC一体化的系统。该系统控制思想较为先进,运行稳定,安全,可靠,节能。采用SIMATIC S7-400系列可编程控制器进行锅炉控制,硬件可由软件组态,软件编程层次清楚,现场调试方便,利用其强大的通讯功能可组成各种分布式监控管理系统