针对传统摆线马达测试系统接线复杂、效率低下的痛点,采用 LabVIEW 虚拟仪器平台与欧姆龙 NJ 系列 PLC 构建高性能测试系统。通过霍尼韦尔传感器集群实现精准数据采集,结合 TCP/IP 通信架构与 SQL Server 数据库管理,集成数据实时监控、效率分析、报表生成等功能,为马达性能测试提供高可靠性的自动化解决方案。

应用场景

工程机械领域:适用于挖掘机、装载机等设备的液压马达出厂测试,确保复杂工况下的动力输出稳定性。

农业机械装备:满足联合收割机、拖拉机液压系统马达的批量性能检测,保障农忙季节设备可靠性。

工业自动化产线:支持生产线用伺服马达的动态特性测试,适配流水线快速检测需求。

航空航天辅机:可用于飞机起落架液压马达等关键部件的高精度性能验证,符合航空级测试标准。

硬件选型

PLC 选型:欧姆龙 NJ501-1500

采用多核处理器,支持纳秒级指令处理,满足马达测试中高频数据采集与实时控制需求。

内置 EtherCAT 高速总线接口,可无缝连接分布式 I/O 模块,适配测试系统多通道传感器布局。

集成双以太网端口,支持 TCP/IP、UDP 等多种通信协议,与 LabVIEW 上位机实现稳定数据交互。

传感器选型:霍尼韦尔 HG1930 系列

压力传感器选用 HG1930,精度达 ±0.1% FS,覆盖 0-35MPa 测量范围,满足马达高压工况测试需求。

转速传感器采用 HG1930-2000,分辨率达 0.1r/min,支持增量式编码器接口,适配马达动态转速监测。

温度传感器选用 PT100 铂电阻搭配信号调理模块,测温精度 ±0.5℃,确保液压油温度实时监控。

数据采集模块:NI 9215

美国国家仪器(NI)高精度模拟输入模块,16 位分辨率,采样率达 250kS/s,满足压力、流量等模拟量高速采集。

支持热插拔与通道隔离,可有效抑制测试环境中的电磁干扰,保障数据准确性。

软件架构通信层设计

LabVIEW 通过 TCP Open Connection 函数与欧姆龙 PLC 建立 Socket 连接,采用自定义数据帧格式(帧头 + 数据长度 + 校验位)确保通信可靠性。

利用 LabVIEW 的 DataSocket 技术实现测试数据的实时广播,支持多客户端同时监控测试过程。

数据处理模块

基于 LabVIEW 的信号处理工具包,对采集的压力、流量信号进行数字滤波(采用巴特沃斯低通滤波器),消除高频噪声干扰。

内置效率计算引擎,根据 JB/T 10206-2010 标准,实时计算容积效率(ηv=Q 理论 / Q 实际 ×100%)与总效率(η=P 输出 / P 输入 ×100%)。

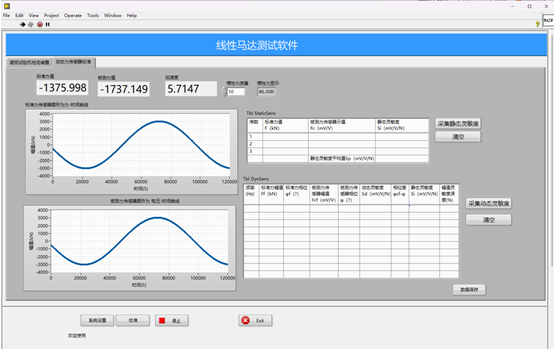

人机交互界面

采用选项卡式界面布局,包含 “参数设置”“实时监测”“历史查询”“报表生成” 四大功能区。

集成动态曲线图控件,实时绘制压力 - 流量特性曲线、效率 - 转速曲线,支持缩放与数据点追踪功能。

数据库管理

通过 LabVIEW Database Connectivity Toolkit 连接 SQL Server 数据库,采用事务处理机制确保测试数据批量写入的完整性。

设计参数化查询接口,支持按 “马达型号”“测试日期”“效率区间” 等多维度检索历史数据。

软件优势

开发效率优势:图形化编程模式使开发周期较传统 C++ 方案缩短 40%,模块化工控组件库(如 NI-DAQmx 驱动)可直接调用,减少底层开发工作量。

可扩展性特点:采用 “插件式” 架构设计,新增测试项目时只需在 LabVIEW 中添加对应功能 VI,无需修改底层通信逻辑。

跨平台兼容性:支持 Windows/Linux 操作系统部署,通过 LabVIEW Real-Time 模块可移植至 PXI 实时系统,满足航空航天领域的严苛测试需求。

实时性保障:结合 LabVIEW 的 RT 线程调度机制与欧姆龙 PLC 的周期扫描模式,实现数据采集与控制指令的毫秒级响应(典型延迟≤5ms)。

对比传统

与纯 PLC 方案对比:传统 PLC 测试系统需通过文本编程实现界面显示,开发难度大且界面交互性差;本方案利用 LabVIEW 的 G 语言可视化优势,界面开发效率提升 3 倍,支持实时波形显示与动态数据标注。

与 SCADA 系统对比:传统 SCADA 系统 License 费用高昂(通常每点授权超千元),且二次开发灵活性不足;本方案基于 LabVIEW 开发,硬件成本降低 50%,可根据测试需求自由定制算法模块。

与分立仪器方案对比:传统台式仪器组合(如示波器 + 功率计 + 记录仪)存在数据同步难、无法自动化测试的问题;本方案通过时钟同步模块实现多通道数据纳秒级同步,支持无人值守的全自动化测试流程。

问题与解决

通信延迟问题:初期测试中发现 TCP 通信存在偶发丢包(丢包率约 0.3%),通过在 LabVIEW 中实现“心跳包” 机制(每 50ms 发送校验帧),结合 PLC 端的重传逻辑,将丢包率降至 0.01% 以下。

数据存储瓶颈:当测试采样率提升至 10kHz 时,传统 SQL Server 单表写入出现卡顿,通过 LabVIEW 的异步写入技术(采用生产者 - 消费者架构),搭配数据库分区表设计,实现 10 万条 / 秒的数据持久化能力。

多传感器同步问题:不同类型传感器(模拟量 / 数字量)存在采样时钟不同步现象,利用 LabVIEW 的 DAQmx Timing 函数配置全局时钟(10MHz 参考时钟),结合硬件触发机制,实现多通道数据 ±10μs 的同步精度。

高温环境适应性:在马达长时间加载测试中,传感器信号受环境温度影响出现漂移(漂移量约 0.5% FS/℃),通过 LabVIEW 的温度补偿模块(基于多项式拟合算法),实时修正温度漂移误差,补偿后精度提升至 ±0.15% FS。