-

-

-

jiang_0514 | 当前状态:在线

总积分:2005 2026年可用积分:0

注册时间: 2008-10-15

最后登录时间: 2023-04-25

-

-

MES结构设计及其在染色工业中的应用

jiang_0514 发表于 2009/5/6 14:48:41 1060 查看 0 回复 [上一主题] [下一主题]

手机阅读

MES结构设计及其在染色工业中的应用

摘要:以制造执行系统(MES)为核心,针对染色工业中存在的实时监控问题,结合染色工业的现状,首先提出一种企业生产过程控制和管理的PCS/MES/ERP三层体系结构,然后,以此为基础,设计了基于生产过程控制和管理于一体的MES系统,该系统包括了九大功能模块:染色车间集中监控系统、生产作业管理系统、调度系统、工艺管理、能耗管理和考核系统、设备管理、作业人员管理、生产统计和数据接口管理,最后,就MES系统实现问题进行了初步探讨.并将MES结构设计内容应用于国内一家大型染色生产企业中.

关键词:制造执行系统;染色工业;生产过程控制;企业管理;生产调度;生产工艺

Structure design of M ES and its applications in dyeing Industry

HAO Ping ,ZHU Zhi—fei ,CHEN Gang—liang

(1.College of Information Engineering,Zhejiang University of Technology,Hangzhou 310032,China

2 Zhejiang Shaoxing Water Group Co.Ltd ,Shaoxing 312000,China)

Abstract:With manufacturing execution system (MES)at the core,a mode1 based on the archi—tecture of ERP/MES/PCS iS introduced.It aims at the problem existed in tea1 time monitoring indyeing industry.The structure of MES based on unification of enterprise management and proce—dure contro1 system is designed.The system structure includes nine function modules. They arecentralized supervisory system in dyeing workshop,production task management,scheduling sys—tem ,process managem ent,production energy consum ption management and assessment。equip—m ent management,workers managem ent,production statistic and data interface m anagement. Atthe end of this paper,the implementation of the system is discussed. The structure design hadbeen successfully applied in the M ES of one large dyeing enterprise in the homeland.

Key words:manufacturing execution system ;dyeing industry;production process control;enterprise management;production scheduling;production process

0 引 言

随着生产过程控制和信息技术的不断发展,利用信息化提升传统工业化水平已经成为纺织工业企业尤其是规模以上企业生产发展的必然趋势.纺织企业面对国内外激励市场竞争,如何在竞争中求得生存和发展,必须采用高新技术来提升企业的生产能力,减低产品消耗。目前国内许多纺织企业,在不同程度上开展了企业资源计划(ERP)管理、企业客户关系管理(CRM)、企业供应链管理(SCM)和电子商务管理(EC)等企业信息化建设,不同程度地实施了产品销售、采购、库存、客户、订单、财务、运输等管理,解决了部分企业内部的资源的有效管理和资源的节省等问题,并从中获得了效益,但是,进一步的节能降耗需要从精益生产中获取。随着纺织企业生产装备的智能化和数字化,客观上为纺织企业进行精益生产提供了条件,并在很大程度上可以实现生产过程控制、管理和执行的协调一致,实时反映车间作业过程,为企业快速应变市场提供了一个有效控制的响应机制,同时也为企业开展大规模的信息化工程提供的机会和条件.纺织企业原有的ERP系统大多数管理静态数据,与生产过程不直接关联,ERP管理数据与车间实时作业数据之间采用手工方式进行传递,信息自动化程度不高,大量手工操作和数据摆渡,降低了信息传递时效,不可避免产生管理漏洞和操作误差,不利于企业开展管理和生产过程一体化;不利于企业领导快速决策.这种半信息化的工作方式,导致了生产和管理信息之间的中间断层和隔离,上层管理无法实时了解车间实际生产的动态信息,形成管理和生产各自的信息孤岛。因此,为了克服中间的信息“鸿沟”,实现企业管理和生产一体化已经成为现代纺织企业未来发展需要。制造执行系统也就是在这样的条件下应允而生。制造执行系统l1 (Manufacturing ExecutionSystem,简称MES)是现代集成制造系统中制造管理自动化领域的一项重要技术。它定位于企业上层ERP与底层设备自动控制系统之间的、面向车问作业层的管理系统,解决企业信息“鸿沟”问题,加强计划管理层与底层控制之问的沟通,起到了承上启下的作用 。

目前,国内的纺织企业经过几次的装备的升级和改造,就装备本身的加工性能和条件已经达到国际先进水平,主要存在的问题是软件环境和条件的不足,企业生产过程控制自动化和管理自动化之间的脱节,形成不了完成的企业生产和管理一体化的过程,降低了企业生产综合管理能力,不能充分发挥智能设备在企业生产管理中的作用。

笔者以纺织行业的染纱企业为例,依据染纱企业ERP系统和染缸控制系统,研究MES的体系结构和功能组成,以及和工艺管理、能源管理、生产调度、看板管理、集中控制、数据通讯和数据交换等关系,并将研究结果应用到大型染纱企业中。

1 业务需求

根据规模以上染纱企业的调查分析,这几年通过企业信息化建设,基本上实现了ERP管理,关键性染纱设备都配备智能化仪器或自动控制系统。为了进一步提高自动化水平需要解决是ERP系统与车问过程控制系统PCS之问实时监控的问题,而这一问题的解决,除了需要考虑车间染缸群集中控制以外,还需要考虑集中控制系统与客户订单、车间作业安排、生产现场调度、工艺流程监控、看板管理、物料需求安排、人员安排等生产现场管理和控制。

1.1 项目总体需求

依据现代控制理论和方法,结合企业实际情况,运用优化控制技术、信息管理技术和数据通讯技术,建立起企业ERP、车间制造执行管理(MES)和染缸设备控制(PCS)的三位一体化管理模型,实现多任务、分批次生产作业在有限资源的约束条件下生产过程控制和管理的智能化,以便提高生产效率,减低车间能源消耗,节约生产成本,最终提高企业的经济效益。

1.2 染纱工艺流程

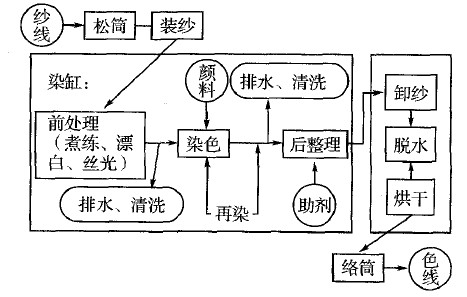

以下是染纱基本工艺流程,内容主要包括松筒、装纱、前处理、染色 、后整理,排水、卸纱、脱水、烘干等过程,如图1所示;

图1染纱基本工艺流程

Fig.1 Based techniques flow in dying dyeing industry

1.3 关键性需求

(1)通过分析现有的染色工艺,研究和优化工艺过程,建立工艺数据库和工艺知识库。

(2)在单台染缸自动控制系统和集中工艺数据库建设的基础上,建立染缸车问集中控制系统,在保证产品质量和生产效率的前提下,有效控制能耗,降低成本。

(3)在满足订单任务的基础上,研究面向生产车间低能耗的优化作业调度模型和能耗考核管理模型,优化生产作业,建立生产能耗管理系统与作业调度系统,实现单台设备能耗控制,超标预警、工段和车间作业的过程的动态跟踪和管理。

(4)研究生产过程控制系统和企业的ERP系统集成,建立上下两层数据接口的规范,实现生产过程控制和管理一体化。

2 MES结构设计

在开展MES项目之前,很多企业的信息化建设项目和车间设备技术改造项目基本上是独立运行的,很少联合.现在需要考虑如何实现企业两者之间的联合和一体化的问题.难度自然是可以想象.一方面原有系统要保持运行,另一方面需要考虑车间实施MES系统后,对原有系统的提出新的要求,升级改造,新旧系统之间接口,尤其在数据采集规范、接口和集中通讯等参数和性能等协调问题,相应增加了设计复杂度,在进行系统设计之前,需要仔细分析和评估可能存在的风险,设计到位,确保设计后的新系统能顺利完成任务[5].

由于染纱车问生产过程涉及到订单、原料、颜料、工艺、配方、染缸、作业安排、调度、质量监控、供排水、蒸汽等方面控制和管理问题,实际上是一种多任务、多批次的复杂的控制和管理系统.分析设计需要采用系统工程的设计思想和方法进行指导,在把握总体目标的前提下,研究各子系统的功能结构和定位,然后,进一步考虑项目之间的内在关系,形成一个完整的大系统.本文基于这种思想提出了“三层体系构架(PCS/MES/ERP)”的集成设计方法和技术,来解决染色工业中的现场控制和管理的问题。

2.1 MES总体结构设计

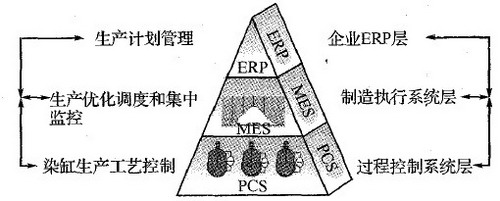

针对染纱企业的业务需求和实际生产情况,考虑到企业内部已经建立的ERP系统和染缸的生产过程控制系统,提出了以染缸生产过程控制和管理技术为核心的MES系统结构,其核心部分主要以PCS,MES和ERP三大部分所组成的一体化结构。在体系构架上,设计位于顶层是企业ERP系统,主要实现功能是企业内部资源管理,与本系统发生密切关系的是生产计划模块;位于中问层是MES系统,主要实现功能是接受上层计划指令,组织车间作业、优化调度作业流程,实时监控生产过程,下达作业任务;位于下层是PCS系统,主要实现功能是生产过程控制系统,属于设备级的控制,主要任务完成工艺要求的生产过程,并提供生产现场的实时数据,实现生产过程数据的自动化采集和发送,实现与执行层之问的沟通.染纱工业属于典型的流程工业,其中染缸的控制涉及到电、水、蒸汽的控制、工艺控制,以及污水排放控制.以下是三层体系构架设计图,如图2所示.

图2 PCS/MES/ERP三层体系构架

Fig.2 The three layer architecture of ERP/M ES/PCS

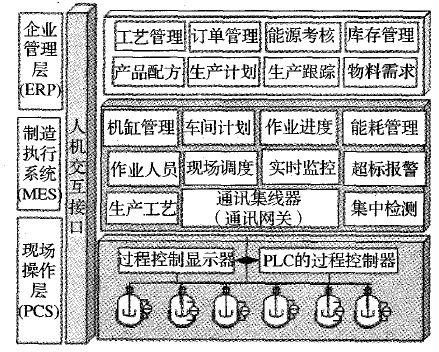

2.2 MES结构设计

MES结构主要以“三层体系构架(PCS/MES/ERP)”的集成为核心进行设计,使其贯穿于整个染纱企业内部的业务管理和车间生产流程中.下图3为系统总体结构图.

图3 系统总体结构图

Fig.5 The structure chart of system

2.2.1 过程控制系统(Processing Control System:PCS)

过程控制系统是现场操作层,染色车间一般有几十台到上百台的染缸需要集中控制.为了实现一体化设计,需要将单台染缸的PCS控制系统和复杂的中央控制系统实现工业联网,并要求支持以太网络的通讯,实现数据在MES和PCS系统之间进行传输.主要实现的控制功能:主缸和副缸的温度控制、精确的浴比控制、转速控制、PH 值控制、多路进水、洗水、排水、监控、工艺、网络通讯等.系统可以实时监测染缸的各种工作状态,包括启动、停机、暂停、进排水和蒸汽、参数、报警等;实现MES系统对下位的PCS控制器的参数整定。

2.2.2 制造执行系统(Manufacturing ExecutionSystem :MES)

MES是主要面向车间层的制造执行管理.关键性设计包括两个方面,一是对来自ERP的生产管理信息进行细化、分解,并将来自计划层操作指令,经过工艺优化、作业调度,将加工工艺和参数传递给底层控制层,而底层控制层严格按照工艺要求进行程序化生产;二是采集染缸的温度、液位、运行设备和仪表的状态数据,以实时监控底层设备的运行状态,为MES提供生产现场的实时数据,编排作业进程,优化调度作业流程。

研究以节约能源和生产能力最大化为目标的生产优化调度策略,向生产过程控制器下达控制指令和优化的工艺参数,控制染缸的开启、停止、供水、排水、升降温度等过程,集中控制车间生产作业过程(PCS).并实时检测水、电、蒸汽、温度、压力和液位等生产状态指标,动态跟踪整个生产过程.对异常和意外事件或能源的超标等现象,实施故障报警和超标预警.染缸投运后,MES实时监控车间染缸群体的运行状态,实时上传现场运行参数,并在看板上直观显示各种工艺过程的运行情况,并将运行结构反馈到上层的ERP系统中,为企业领导者的生产决策提供依据,实现整个生产过程的闭环控制和管理。

2.2.3 企业资源管理系统(Enterprise ResourcesPlanning:ERP)

企业资源管理系统是企业物流、信息流、资金流的集成管理系统,主要以企业资源计划与控制为核心,强调有限资源的充分利用,发挥最大的经济效益.根据企业的生产能力,通过合理安排生产计划和车间作业流程,控制最小的库存量,优化人力资源的配置,按需组织生产,提高企业生产能力,节省有限资源,为企业创造管理效益。

在本设计系统中主要考虑根据客户所制订的生产计划与车间实际的作业安排之间的协调和响应,在满足客户需求的条件下,实现能源节约。

3 MES在染色工业中的应用

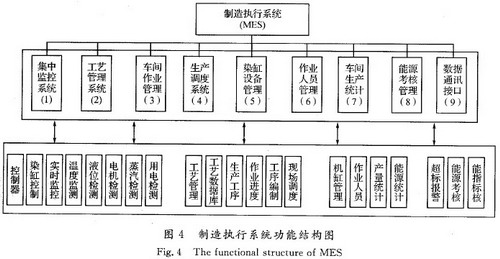

根据MES总体结构设计的要求,将系统分为九大功能模块,分别是染缸集中监控系统、车间作业管理、染色工艺管理、生产调度系统、染缸设备管理、作业人员管理、能源考核管理、车间生产统计、数据通讯接口.系统功能结构如图4所示。

(1)车间集中监控制系统:由监控中心主机、通讯集线器和几十台染缸控制器组成,系统以主机为中心形成多机通信网络,利用工业以太网连接ERP系统和MES系统 .主机向每个控制器发送生产工艺和接收控制器传送的运行数据,控制器既可以联网运行,又可以脱离主机独立控制染缸.染缸控制器以P89C51RD2XX单片机为核心,这是一种功能先进的单片机,外置有A/D,D/A 转换电路和抗干扰监视器,使控制器的电路隔离性能更好、抗干扰性能更强.该控制器除了具有染缸所需的各种控制功能之外,还具有很强的数据通讯功能,能方便实现接收主机传送的生产工艺,并向的主机发送运行数据。

(2)工艺管理系统:染纱工艺是企业生产制造的重要环节,是产品技术准备的重要组成部分,工艺设计不但影响产品的染纱周期,而且对产品质量和生产成本起到至关重要得作用.提高企业工艺标准化水平和工艺管理水平,缩短工艺技术准备周期,提高工艺设计效率.系统需要建立工艺标准数据库,优化工艺模型,进行工艺配方管理.按照原料和工艺要求,建立工艺配方数据库.提供染色工艺编制,工艺知识管理,快速建立染纱工艺数据,缩短工艺设计时间,消耗、工作量等进行分类统计,生成各类统计报表,内容包括日、月、季度、年产量、能源(水、电、蒸汽)、工作量等。

(3)车问作业和调度管理:主要实现功能是接受生产订单、安排作业任务、实施生产调度、控制工艺流程,确保产品质量.根据染色企业的规模和任务需要,吸收看板管理(JIT)、约束理论(TOC)、敏捷制造、智能制造等生产管理的思想,选择优化作业安排和调度策略,实现面向车间生产过程的敏捷化管理。

(4)车间染缸管理:染缸设备管理主要是以染缸的状态管理为目的,设备属性主要有静态和动态特性:设备静态属性主要包括染缸的基本信息,规格、型号、生产单位、容量、使用年限等属性;设备动态属性主要包括订单信息、客户信息、加工信息、运行状态、运行时问、开始时问和预估的结束时问等.利用设备的动态信息可以实现车间的看板管理,通过看板可以直观了了解到车问全部染缸的运行状态,及时了解订单执行情况。

(5)作业人管理:车问作业人员管理主要包括出勤、作业考核、计薪酬,工作绩效、培训,以及车问作业人员的安排、班次管理。

(6)能源考核管理:根据车间总能耗(水、电、蒸汽)、典型染缸能源检测,以及生产过程的运行状态和工艺过程信息,依据软测量方法和数据模型,计算单台染缸的能耗.在此基础上,计算车问作业能耗,实施能源超标报警,建立以车间产量与综合能源消耗比重(产能比)为考核指标体系,实施能源考核管理。

(7)生产统计:车问班组日产量、原料日报表、单台染缸和车问能源消耗报告等。

(8)数据接口:为了实现企业ERP、车问MES和染缸PCS控制系统的集成,需要建立统一业务流程规范和数据标准,并确定数据交换方式和流向.MES/PCS系统接口采用标准的数据通讯协议(RS485)或转换为标准协议的方法,将生产现场的若干PCS控制器实现数据实时通讯.主要实现方法是通过一个“通讯集线器或网关”实现若干台PCS控制器与MES之间数据通讯、保存,实现集中控制和管理.ERP/MEs系统接口可以采用关系数据库和XML技术,将ERP的生产计划、工艺要求数据与MES车伺作业计划实现数据传输和交换。

4 结 论

在分析染纱企业信息化现状的基础上,对染纱企业的MES系统进行了总体的规划和设计,以染色企业为例提出了一种ERP/MES/PCS三层结构体系的设计思想,并在一家大型的染色企业中得到成功应用,较好地解决了染色企业生产作业过程和管理的问题,实现了染缸的集中监控、生产作业管理、生产调度和优化、工艺管理、能源管理、岗位管理、人员管理和数据通讯管理等功能,达到了企业生产过程和管理的一体化,提高企业的生产管理能力,为企业带来良好的社会和经济效益.

参考文献:

[1] 李文辉.制造执行系统(MEs)的应用与发展口].兰州理工大学学报,2006,32(2):50—54.

[2] 易继锴.智能控制技术[M].北京:北京工业大学出版社,1999.

[3] 王树青.先进控制技术及应用EM].北京:化学工业出版社,2001.

[4] 王众托.知识系统工程[M].北京:科学出版社,2004.

[5] 齐治昌.软件工程[M].北京:高等教育出版社,1997.

[6] 左美云.信息系统的开发与管理教程[M].北京:清华大学出版社,2001.